Die Graphitelektrode ist eine Leiterelektrode, die in elektrischen Lichtbogenöfen verwendet wird. Die nach dem Einschalten des Stroms erzeugte Wärme kann für die Stahlerzeugung genutzt werden. In diesem Artikel werden wir Graphitelektroden eingehend vorstellen, einschließlich des Produktionsprozesses, der Eigenschaften und der Anwendung.

Inhaltsübersicht

Umschalten aufDefinition der Graphitelektrode

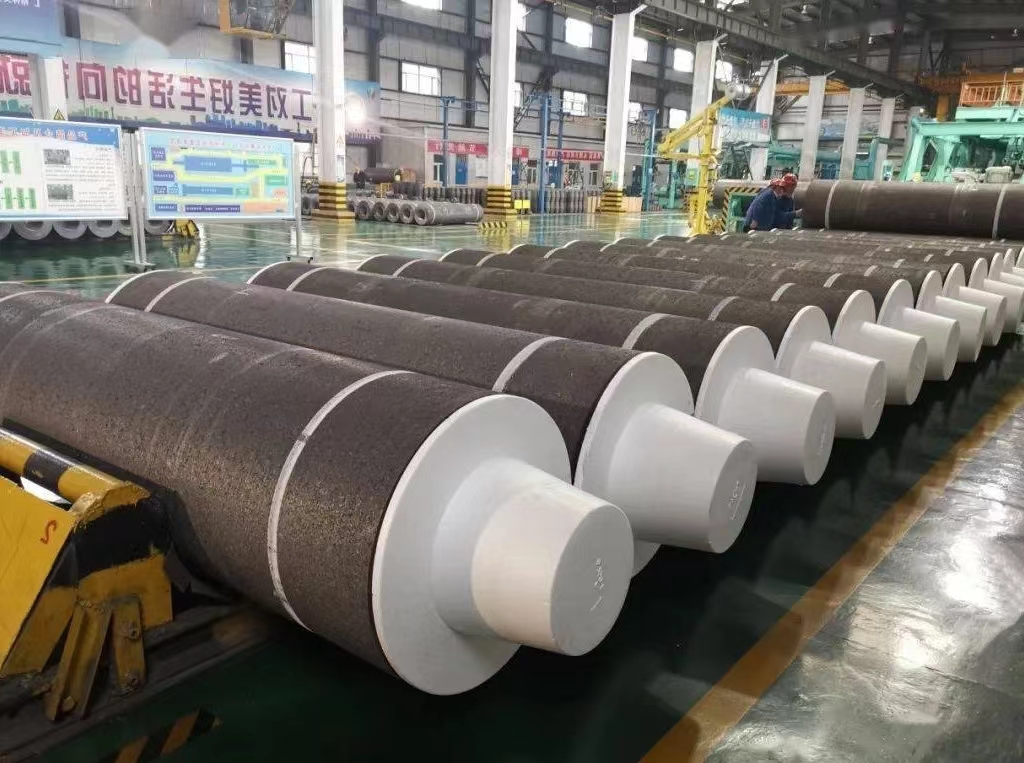

A Graphitelektrode ist ein wesentlicher leitfähiger Bestandteil bei der Stahlerzeugung im Elektrolichtbogenofen (eaf). Diese Elektroden werden aus hochwertigem Nadelkoks (einer Art Petrolkoks) hergestellt und sind für ihre hervorragende elektrische Leitfähigkeit, Wärmebeständigkeit und mechanische Festigkeit bekannt.

Typen von Graphitelektroden

- Gewöhnliche Power-Graphit-Elektrode (RP), die Stromdichte bei der Verwendung von elektrischen Lichtbogenofen sollte weniger als 17A/cm2 sein. Die Rohstoffe sind hauptsächlich Petrolkoks und Kohlenteerpech, der Produktionszyklus beträgt etwa 45 Tage. Sie können es verwenden, um gewöhnlichen Stahl, Silizium und gelben Phosphor zu schmelzen.

- Hochleistungs-Graphitelektrode (HP), sie ermöglicht eine Stromdichte von 18~25A/cm2, die Rohstoffe sind Petrolkoks, Steinkohlenteerpech und Nadelkoks. Der Produktionszyklus beträgt etwa 60 Tage und wird hauptsächlich für das Schmelzen von Edelstahl und Korund verwendet.

- Ultrahochleistungs-Graphitelektrode (UHP), die Stromdichte in AC-Lichtbogenöfen ist größer als 25A/cm2. Zu den Rohstoffen gehören Petrolkoks, Nadelkoks und Steinkohlenteerpech, und der Gehalt an Nadelkoks ist höher als bei der HP-Klasse. Der Produktionszyklus beträgt jedoch mehr als 65 Tage und kann für das Schmelzen von Feinstahl und Spezialstahl verwendet werden.

Produktionsprozess

Die Herstellung einer Graphitelektrode erfolgt in einem mehrstufigen, präzisen Verfahren, das darauf ausgerichtet ist, die gewünschten Eigenschaften zu erhalten und zu verbessern.

Verarbeitung von Rohstoffen

Zu den Rohstoffen gehören Petrolkoks, Nadelkoks und Pechkoks, die alle auf Kohlenstoff basieren.

Bildung von

Diese Mischung wird dann durch Strangpressen in die gewünschte Form gebracht. Das Ergebnis ist ein "Grünling", der bei hohen Temperaturen gebrannt wird, um das Pech zu verkohlen und die Struktur zu härten.

Backen

Legen Sie den Rohling in einen Einbrennofen und erhitzen Sie ihn in einer kontrollierten Atmosphäre auf über 1200 Grad Celsius, damit sich das Bindemittel wie Asphalt verflüchtigt.

Graphitierung

Der letzte entscheidende Schritt ist die Graphitierung. Hier erhitzen wir die Elektroden auf Temperaturen von über 3000 °C, wodurch sich die Kohlenstoffatome zu einer kristallinen Graphitstruktur umordnen. Dieser Prozess verleiht den Elektroden ihre einzigartigen elektrischen und thermischen Eigenschaften.

Eigenschaften von Graphitelektroden

Sie zeichnen sich durch ihre Fähigkeit aus, extremen Bedingungen zu widerstehen, eine Eigenschaft, die vor allem auf ihre einzigartigen Merkmale zurückzuführen ist.

Elektrische Leitfähigkeit

Da diese Elektroden aus Graphit bestehen, sind sie ausgezeichnete StromleiterSie ermöglichen eine effiziente Energieübertragung bei Anwendungen, die hohe Ströme erfordern.

Wärmewiderstand

Sie können extrem hohen Temperaturen standhalten, ohne ihre strukturelle Integrität zu verlieren. Diese Eigenschaft ist von unschätzbarem Wert bei metallurgischen Prozessen, die häufig hitzeintensive Vorgänge beinhalten.

Mechanische Festigkeit

Unter Einwirkung äußerer Kräfte verbiegt es sich im Allgemeinen nicht und bricht nicht. Das macht es in rauen industriellen Umgebungen langlebig und zuverlässig.

Chemische Trägheit

Sie sind chemisch inert und reagieren nicht ohne Weiteres mit geschmolzenen Metallen oder anderen Materialien im Ofen. Diese Eigenschaft gewährleistet die Reinheit und Integrität der Endprodukte.

Anwendungen von Graphitelektroden

Dazu gehören vor allem verschiedene Elektroöfen wie Elektrolichtbogenöfen zur Stahlerzeugung, Erzwärmeöfen, Widerstandsöfen und die Herstellung von heterogenen Graphitprodukten.

Bei der Herstellung von Stahl mit elektrischem Lichtbogen wird der Strom über Graphitelektroden in den Ofen geleitet, und die durch den Lichtbogen erzeugte Wärme wird zum Schmelzen genutzt. Je nach Kapazität des Elektroofens können Elektroden mit verschiedenen Durchmessern und unterschiedlichen Leistungen verwendet werden. Im Raffinationsofen verfeinern Graphitelektroden den geschmolzenen Stahl unter Bedingungen wie hoher Temperatur und hohem Druck, um seine Reinheit und Qualität zu verbessern.

Elektrische Öfen mit Erzwärme werden hauptsächlich zur Herstellung von Ferrolegierungen, reinem Silizium, gelbem Phosphor, Matte und Kalziumkarbid verwendet. Charakteristisch ist, dass der untere Teil der leitenden Elektrode in der Charge vergraben ist und der Strom durch den Widerstand der Charge Wärme erzeugt.

Bei den Widerstandsöfen handelt es sich um Graphitierungsöfen zur Herstellung von Graphitprodukten, Schmelzöfen zum Schmelzen von Glas und Elektroöfen zur Herstellung von Siliziumkarbid. Die in den Ofen eingebrachten Materialien sind sowohl Heizwiderstände als auch zu erhitzende Objekte. Die Graphitelektroden für die Ableitung sind in der Regel in die Kopfwand des Ofens am Ende des Ofenbetts eingelassen.

Darüber hinaus können wir Graphitelektroden zu verschiedenen speziell geformten Produkten wie Schmelztiegeln, Graphitbooten, Heißpressformen und Heizelementen für Vakuumöfen verarbeiten. Diese Produkte können in vielen Industriezweigen verwendet werden, z. B. bei der Glasherstellung und der Siliziumkarbidproduktion.

Schlussfolgerung

Aufgrund ihrer ausgezeichneten Leitfähigkeit, hohen Temperaturbeständigkeit und Korrosionsbeständigkeit spielen Graphitelektroden eine unverzichtbare Rolle in vielen Industriezweigen, wie z. B. bei der Herstellung von Stahl in Elektrolichtbogenöfen, und sind wichtige Werkstoffe in der modernen industriellen Produktion.