In der modernen Industrie ist die genaue Kontrolle des Kohlenstoffgehalts einer der Schlüsselfaktoren für die Produktleistung. Mit dem Kohlenstofferhöher lässt sich der Kohlenstoffgehalt in der Metallschmelze steuern, wodurch sich die Leistung des Materials verbessert, was sich direkt auf die Produktqualität und die Produktionseffizienz auswirkt. Daher findet er breite Anwendung in Bereichen wie Stahlschmelze, Präzisionsguss, feuerfeste Materialien und hochwertige Kohlenstoffmaterialien.

Inhaltsübersicht

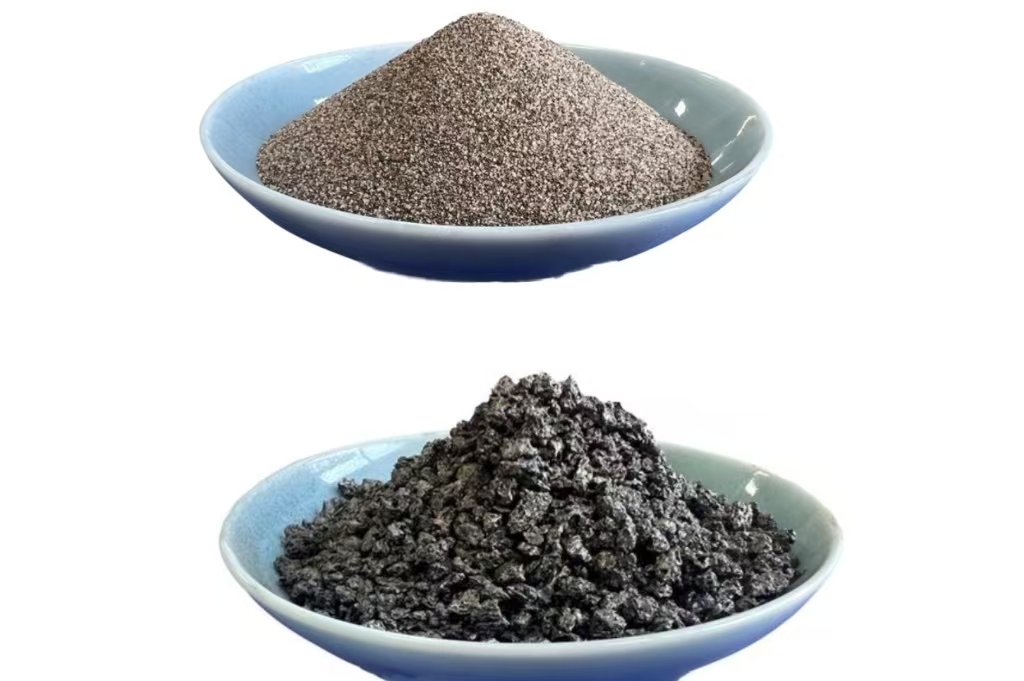

Umschalten aufWas ist ein Carbon Raiser?

Carbon Raiser gehört zu einer Kategorie industrieller Materialien mit Kohlenstoff als Hauptbestandteil. Der Produktionsprozess umfasst die Verarbeitung und Behandlung von Rohstoffen mit hohem Kohlenstoffgehalt wie Petrolkoks und Graphit. Der Kohlenstoffgehalt liegt in der Regel über 90% und kann bei hochwertigen Produkten über 98% liegen. Je nach Rohstoffen und Verarbeitungsmethoden lassen sie sich in folgende Typen einteilen kalzinierter Petrolkoks, Graphitierung und Naturgraphit.

Aufgrund der unterschiedlichen Reinheit und des Aschegehalts ist es für verschiedene industrielle Szenarien geeignet. Seine Hauptfunktion besteht darin, dem geschmolzenen Metall wieder Kohlenstoffelemente zuzuführen. Es kann den Kohlenstoffverlust ausgleichen, der durch das Schmelzen und die Oxidation von Rohstoffen während des Schmelzprozesses entsteht. Anschließend wird der Kohlenstoffgehalt auf den Zielbereich eingestellt und sichergestellt, dass die Festigkeit, die Härte und andere Eigenschaften des Metalls den Normen entsprechen. Einige hochwertige Kohlenstoffadditive zeichnen sich auch durch geringe Verunreinigungen und leichte Absorption aus. Dadurch lassen sich schädliche Rückstände reduzieren und Produktionsfehler minimieren.

Anwendungen von Carbon-Raisern

In der stahlerzeugenden Industrie

Bei der Stahlerzeugung

Kohlenstofferhöher werden in der Regel während der Stahlerzeugung in Konvertern und Elektrolichtbogenöfen eingesetzt. Denn der Kohlenstoffgehalt von Rohstoffen wie Stahlschrott und Roheisen entspricht oft nicht den Anforderungen der angestrebten Stahlsorte. Weil der Kohlenstoffgehalt von Rohstoffen wie Stahlschrott und Roheisen oft nicht den Anforderungen der angestrebten Stahlsorte entspricht. Dadurch wird sichergestellt, dass niedrig legierter Stahl genügend Kohlenstoff enthält, um die Festigkeit zu gewährleisten, während Stahl mit hohem Kohlenstoffgehalt die Härte erhöht.

Die Anforderungen an den Kohlenstoffraiser sind je nach Stahlsorte unterschiedlich. Gewöhnlicher Kohlenstoffstahl wird meist mit kalziniertem Petrolkoks als Kohlenstoffraiser behandelt. Mit einem Kohlenstoffgehalt von 90% bis 95% ist diese Art kostengünstig und stabil. Hochwertiger legierter Stahl (z. B. Wälzlagerstahl) erfordert Kohlenstoffraiser auf Graphitbasis. Der Kohlenstoffgehalt liegt über 98% und der Schwefelgehalt unter 0,05%, wodurch die Auswirkungen von Verunreinigungen auf die Zähigkeit verringert werden können. Gleichzeitig kann der Kohlenstoff-Raiser das Aufschwimmen von nichtmetallischen Einschlüssen in der Stahlschmelze fördern. Dadurch werden Poren, Risse und andere Defekte reduziert und die Reinheit des Stahlknüppels verbessert.

In der Gusseisenproduktion

Kohlensäurebildner sind wichtige Hilfsstoffe in Gusseisenproduktion, da seine Leistung direkt mit dem Kohlenstoffgehalt zusammenhängt. Unter normalen Bedingungen liegt der Kohlenstoffgehalt von Gusseisen zwischen 2,11% und 6,69%. Für Grauguss muss er 3,0% bis 3,6% betragen, und für duktiles Gusseisen muss er 3,6% bis 3,8% betragen.

Während der Verhüttung kann es den durch die Verbrennung von Koks und die Oxidation von Eisenwerkstoffen verlorenen Kohlenstoff wieder auffüllen. Dadurch wird sichergestellt, dass der Kohlenstoffgehalt des geschmolzenen Eisens den Normen entspricht. Es kann auch die Form des Kohlenstoffs kontrollieren, die bei der Herstellung von duktilem Gusseisen verwendet wird. Es kann dazu beitragen, dass sich der Kohlenstoff als kugelförmiger Graphit (anstelle von plattenförmigem) ausscheidet, was die Festigkeit und Zähigkeit erhöht. Dadurch wird das Gusseisen sowohl verschleißfest als auch duktil und kann in großem Umfang als Schlüsselkomponente verwendet werden.

In der Gießereiindustrie

Zur Einstellung des Kohlenstoffäquivalents von geschmolzenem Eisen

Das Kohlenstoffäquivalent ist ein Schlüsselindikator für die Messung des Fließvermögens und der Erstarrungseigenschaften von geschmolzenem Eisen, der hauptsächlich zur Bewertung der Gusseigenschaften verwendet wird. Ist es zu hoch, kann es zu Graphitschwimmfehlern im geschmolzenen Eisen führen. Ein zu niedriges Kohlenstoffäquivalent führt zu einer schlechten Fließfähigkeit und verursacht Probleme wie unzureichendes Gießen und Kaltverformungen.

Der Kohlenstofferhöher kann den Kohlenstoffgehalt präzise ergänzen und das Kohlenstoffäquivalent des geschmolzenen Eisens innerhalb eines angemessenen Bereichs von 2,8% bis 4,2% steuern. Dies gewährleistet eine gleichmäßige Füllung während des Gießens und reduziert Erstarrungsfehler. Bei der Herstellung von Grauguss Teilen können Sie eine angemessene Menge an kalziniertem Petrolkoks als Kohlenstofferhöher hinzufügen. Dadurch kann der Kohlenstoffgehalt auf 3,6% bis 3,8% angehoben und die Hohlräume komplexer Gussteile perfekt ausgefüllt werden.

Verbesserung der Qualität der Gussteile

Carbon Raiser verbessert die Qualität der Gussteile in mehrfacher Hinsicht:

Stabilisierung des Kohlenstoffgehalts

Sie gewährleistet einheitliche Eigenschaften wie Härte und Verschleißfestigkeit der Gussteile und verringert so den durch Schwankungen in der Zusammensetzung verursachten Ausschuss.

Verbesserung der Schnittleistung

Die Kohlenstoffelemente in hochwertigem Carbon Raiser neigen dazu, feine und gleichmäßige Graphitpartikel zu bilden, die die Schneidwerkzeuge "schmieren" können. Nach der Zugabe in die Werkzeugmaschine Gussteile, kann es Verschleiß zu reduzieren und die Effizienz der Verarbeitung zu verbessern.

Mängel reduzieren

Aufgrund der schwefel- und stickstoffarmen Eigenschaften kann es das Auftreten von Poren und Schrumpfung in den Gussteilen reduzieren. Dann kann es die Produktqualifikationsrate beim Präzisionsguss von Automobilgetrieben und anderen Komponenten deutlich erhöhen.

Andere industrielle Anwendungen

Bei der Herstellung von feuerfesten Materialien

Der Gehalt an Kohlenstoffelementen bestimmt, ob das feuerfeste Material bei Temperaturen über 1500 °C stabil bleibt. Er kann die Hochtemperatur- und Korrosionsbeständigkeit verbessern, weshalb bei der Herstellung von feuerfesten Kohlenstoff-Verbundwerkstoffen häufig Kohlenstoffzusätze hinzugefügt werden. Nach dem Formen und Sintern kann es die Wärmeleitfähigkeit und Oxidationsbeständigkeit des Materials verbessern.

Nach Zugabe von 5% bis 10% Kohlenstofferhöhern zu den Aluminium-Kohlenstoff-Feuerfeststeinen erhöht sich die Hochtemperaturbeständigkeit des Materials um mehr als 30%. Dies reduziert die Erosion durch geschmolzenes Eisen und Schlacke und verlängert die Lebensdauer des Materials. Gebläseofen. In der feuerfesten Beschichtung der Stahlstranggussform kann das Hinzufügen die Haftung an der Stahlschmelze verringern. Dadurch werden Kratzer auf der Oberfläche des gegossenen Knüppels vermieden.

In den Bereichen Chemie und Kohlenstoffmaterialien

In der chemischen Industrie

Es kann bei hohen Temperaturen mit Metalloxiden reagieren und Verbindungen bilden, die wichtige Rohstoffe für Schleifmittel und keramische Materialien sind. Das durch die Reaktion entstehende karbonisierte Silizium hat zum Beispiel eine hohe Härte und eine hohe Temperaturbeständigkeit. Daher kann es in Schleifpapier, Schleifscheiben und den Strukturen von Hochtemperaturöfen verwendet werden.

Im Bereich der High-End-Kohlenstoffmaterialien

Hochreiner Kohlenstoffraiser ist ein wichtiges Material für die Herstellung von Graphen und Kohlenstoff-Nanoröhren. Denn es kann durch chemische Gasphasenabscheidung in Nanokohlenstoffstrukturen umgewandelt werden. Aufgrund seiner ausgezeichneten elektrischen Leitfähigkeit und mechanischen Eigenschaften kann er unter anderem für Elektroden von Lithiumbatterien und zur Wärmeableitung in Chips verwendet werden. Darüber hinaus kann Kohlenstoff-Raiser aktiviert werden, um poröse Aktivkohle herzustellen. Außerdem kann sie in Umweltschutzszenarien wie der Abwasserbehandlung und Gasadsorption eingesetzt werden.

Schlussfolgerung

Aufgrund seiner Eigenschaften, wie hoher Kohlenstoffgehalt, geringe Verunreinigungen und einfache Regulierung, kann Carbon Raiser dazu beitragen, den Kohlenstoffgehalt wieder aufzufüllen. Er kontrolliert den Kohlenstoffgehalt in der industriellen Produktion und fördert die Innovation von Hochleistungsmaterialien. Mit dem Fortschreiten der industriellen Modernisierung steigen jedoch auch die Leistungsanforderungen, wie z. B. die Reduzierung der Kohlenstoffemissionen. Und in Zukunft müssen seine Reinheit und Anwendbarkeit durch Prozessinnovationen verbessert werden.