Bei der Herstellung von Graphit gibt es zwei Arten: natürlichen Graphit und künstlichen synthetischen Graphit. Es gibt mehrere wichtige Schritte im Produktionsprozess, um die Qualität zu gewährleisten, die mit der Anwendung von Graphitmaterialien in der Industrie verbunden ist. In diesem Blog werden wir Sie durch den gesamten Prozess der Graphitherstellung führen.

Inhaltsübersicht

Umschalten aufWas ist Graphit?

Graphit ist natürlicher Kohlenstoff. Er ist schwarz, seidig und rutschig. Es ist in Bleistiften, Batterien und Schmiermitteln enthalten. Graphitisches Material mit der höchsten elektrischen und thermischen Leitfähigkeit. Es ist auch bei hohen Temperaturen stabil, weshalb es in der Industrie häufiger verwendet wird.

Es gibt zwei Möglichkeiten, Graphit zu gewinnen. Es kann aus Minen auf der Erde gewonnen oder synthetisch hergestellt werden.

Naturgraphit wird abgebaut, gemahlen und verarbeitet, um eine dichte Struktur zu erhalten. Flockengraphit zeichnet sich durch eine hohe Temperaturbeständigkeit und gute Leitfähigkeit aus. Seine Eigenschaften hängen davon ab, woher er stammt und wie er verarbeitet wurde.

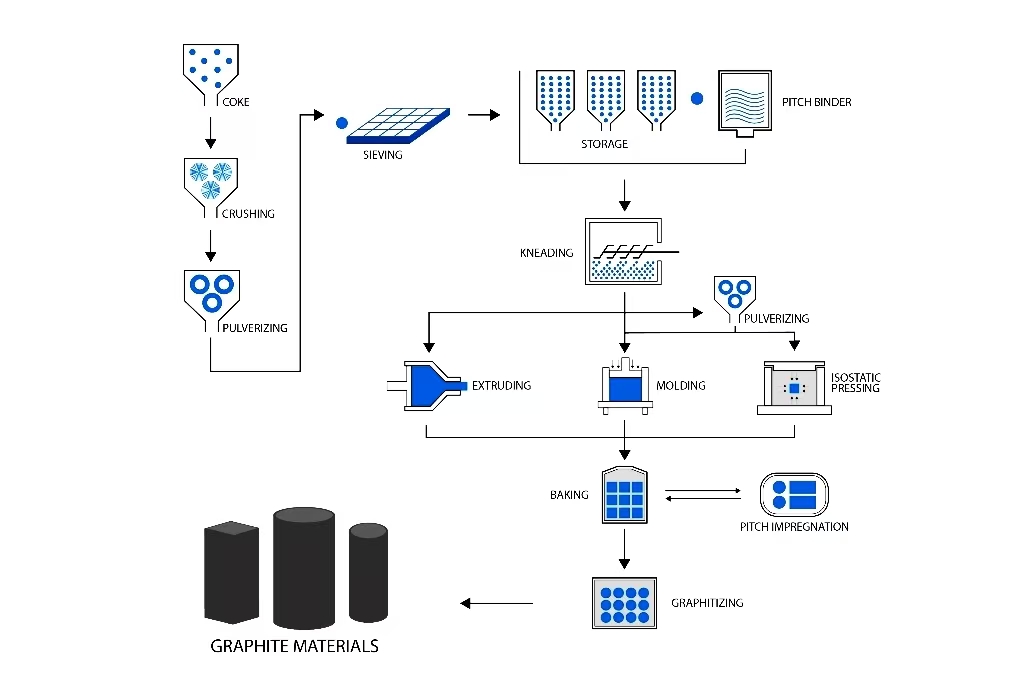

Das Herstellungsverfahren von synthetischem Graphit ist hochwertiger, einheitlicher und flexibler. Die Rohstoffe werden in mehreren Stufen verarbeitet, um das Endprodukt herzustellen. Dieser Prozess erfordert viele Schritte, aber das Endergebnis ist tatsächlich von hoher Qualität. Synthetischer Graphit kann nach einer bestimmten Spezifikation hergestellt werden und wird daher für spezifische, kritische Anwendungen verwendet, z. B. für Batterien und Elektronik.

Rohmaterialien: Graphit-Herstellungsprozess Was Sie brauchen

Es beginnt mit den Rohstoffen. Sie benötigen zum Beispiel Kohlenstoffmaterialien wie PetrolkoksNadelkoks, oder Pechkoks. Diese Rohstoffe sind von entscheidender Bedeutung, da sie einen hohen Kohlenstoffgehalt aufweisen, der im Wesentlichen das Grundelement von Graphit ist. Petrolkoks wird bei der Erdölraffination gewonnen, während Nadelkoks ein hochwertiges Produkt ist, das bei der Herstellung von Graphitelektroden verwendet wird.

Dieser Koks wird dann gebacken und mit Bindemitteln kombiniert. Die Bindemittel sorgen für die Verbindung zwischen den Partikeln und damit für den Zusammenhalt. Übliche Bindemittel sind Steinkohlenteerpech oder Petroleumpech, die ein zähes, haltbares Produkt ergeben. Je nach der endgültigen Verwendung des Graphitprodukts können auch Zusätze wie Kieselerde oder Eisen erforderlich sein. Alle Materialien sind notwendig, um das Endprodukt Graphit zu erhalten, und beeinflussen, wie die Eigenschaften festgelegt werden.

Schritt 1: Mischen und Verarbeiten von Graphitrohstoffen

In einem ersten Schritt werden die Rohstoffe gemischt. Das Kokspulver wird sehr fein zerkleinert, so dass sich das Bindemittel sehr gleichmäßig mit dem Koks vermischen kann. Dann wird das feine Kokspulver bei hohen Temperaturen mit dem Bindemittel vermischt. Das Bindemittel hält alles zusammen, umhüllt jedes Kokspartikel und sorgt dafür, dass sie zusammenhalten. Auf diese Weise wird eine heterogene Vermischung der Komponenten vermieden und es entstehen leicht formbare Bestandteile.

Der Mischungsgrad ist ein weiterer Aspekt. In diesem Fall ist die Mischung nicht homogen, was zu Schwachstellen im Verarbeitungsprodukt führen kann. Die Temperatur und der Zeitpunkt müssen sorgfältig kontrolliert werden, um sicherzustellen, dass das Bindemittel gleichmäßig verteilt wird. Diese Kombination ist von grundlegender Bedeutung für die Form des Produkts und wirkt sich auf die Dichte, Porosität und Festigkeit des Graphits aus.

Schritt 2: Formen der Form

Gießen:

Der Brei wird in eine Form gegossen und verdichtet. Diese Technik eignet sich in der Regel für die Herstellung einfacher fester Formen (Blöcke, Scheiben usw.). Das Gießen eignet sich hervorragend für die Herstellung von Großserien, bei denen man immer wieder das Gleiche braucht.

Strangpressen:

Das Material wird durch eine Düse extrudiert, um lange Stäbe, Rohre oder andere längliche Formen herzustellen. Bei Graphitelektroden beispielsweise, bei denen gleichmäßige Querschnitte erforderlich sind, wird das Strangpressen angewandt. Es ist möglich, einen konstanten Herstellungsprozess von Graphit in Kontinuität zu etablieren und eignet sich für Objekte, die besondere Formen erhalten sollen.

Isostatisches Pressen:

Mit diesem Verfahren können komplexere Formen ohne innere Spannungen und mit gleichem Druck rundherum hergestellt werden. Es wird zur Herstellung von besonders dichtem Graphit mit homogenen Eigenschaften verwendet. Wenn das Endprodukt hohem Druck standhalten muss oder komplexe, präzise Formen hergestellt werden sollen, wird die Verdichtung in der Regel durch isostatisches Pressen durchgeführt.

Schritt 3: Backen des Produkts

Es muss gebacken werden, damit die Feuchtigkeit entzogen wird und das Produkt nach der Formgebung fest wird. Dieser Vorgang wird als Backen oder Karbonisieren bezeichnet. Das geformte Produkt wird in einen Backofen gegeben, in dem es bei hoher Temperatur, in der Regel zwischen 1.000 und 1.200 °C, erhitzt wird, wodurch eine Pyrolyse ausgelöst wird.

Es kann Wochen bis zum Backen dauern, wenn der Niederschlag groß und dick ist. Er wird an ein Gerät angeschlossen, das die Temperatur langsam erhöht, damit er nicht bricht oder anderweitig beschädigt wird. Sobald die Mischung gebacken ist, trocknet das Material und härtet auf die erforderliche Härte und Dichte aus. Dies ist einer der wichtigsten Prozesse im Herstellungsprozess, da er eine Schlüsselrolle bei der Bildung der Festigkeit, Dichte und Porosität des Produkts spielt. Nach dem Brennen wird es als "karbonisiertes Material" oder "Kohlenstoffartefakt" bezeichnet.

Schritt 4: Imprägnierung

Der nächste Schritt ist die Imprägnierung, um die Qualität des verkohlten Produkts zu verbessern. Imprägnierung - Füllung der Poren des gebackenen Produkts mit einer anderen Substanz, um seine Dichte und Festigkeit zu erhöhen.

Asphalt-Imprägnierung:

Sie füllen die Poren des verkohlten Materials mit Asphalt. Die Dichte und mechanische Festigkeit des Produkts wird durch die Imprägnierung mit Asphalt verbessert. Dies hat letztlich auch den Effekt, dass die Porosität des Materials verringert wird, was nicht nur zu einem haltbareren, sondern auch zu einem verschleißfesteren Produkt führt.

Harz-Imprägnierung:

Das Produkt wurde mit Kunstharz im Harzimprägnierungsverfahren imprägniert. Diese Methode wird eingesetzt, um ein Produkt mit guten elektrischen Isolationseigenschaften zu erhalten oder wenn eine höhere Beständigkeit gegen bestimmte Chemikalien erforderlich ist. Die Harzimprägnierung macht den Graphit auch stärker und widerstandsfähiger.

Metall-Imprägnierung:

In einigen Fällen werden auch Metalle wie Kupfer oder Silber zur Imprägnierung verwendet. Die Metallimprägnierung erhöht die elektrische und thermische Leitfähigkeit. So wird es in den einzigen Anwendungen verwendet, die ein hochleitfähiges Material erfordern, wie z. B. einige elektrische Komponenten.

Nach der Imprägnierung wird das Produkt in der Regel noch einmal gebrannt, um das Imprägniermittel auszuhärten. Dieser zweite Backschritt trägt auch dazu bei, dass die Imprägnierung besser an dem karbonisierten Material haftet, was zu einem stärkeren und haltbareren Produkt führt.

Schritt 5: Graphitierung

Der fünfte Schritt ist die Graphitierung. Bei der Graphitierung erhitzen die Hersteller das verkohlte Produkt in einem Widerstandsofen auf extrem hohe Temperaturen, in der Regel auf mehr als 3000 °C. Durch die Veränderung der atomaren Struktur des Kohlenstoffs hofft man, ihn in Graphit zu verwandeln. Bei diesen hohen Temperaturen ordnen sich die Atome zu einer kristallinen Struktur um, die als Schichten von Kohlenstoffatomen bezeichnet wird und Graphit ausmacht.

Außerdem werden durch die hohen Temperaturen alle verbleibenden Verunreinigungen abgetötet, so dass das Produkt hochrein ist. Graphitierung ist ein wichtiger Prozess, bei dem Graphit mit unterschiedlichen Eigenschaften wie geringer Schmierung, hoher elektrischer Leitfähigkeit und hoher Hitzebeständigkeit definiert wird. Das so entstandene Produkt ist im Vergleich zu karbonisiertem Material viel stärker und stabiler und kann in sehr anspruchsvollen technischen Anwendungen eingesetzt werden.

Schritt 6: Bearbeitung

Die endgültige Form und Größe des Graphits wird nach der Graphitierung maschinell bearbeitet. Graphit ist weicher als fast jeder andere industrielle Rohstoff und lässt sich daher leicht bearbeiten. Das Produkt, das Sie erhalten, muss möglicherweise geschnitten, gebohrt oder gefräst werden, um bestimmte Abmessungen und Anforderungen zu erfüllen.

Graphitelektroden, die in Elektrolichtbogenöfen verwendet werden, müssen hochpräzise bearbeitet werden, damit sie gut funktionieren. Je nach Anwendung haben wir auch die Möglichkeit, bei der Bearbeitung kundenspezifische Formen und Designs herzustellen. Viele Graphitteile können nicht maschinell bearbeitet werden und können Gewinde, Bohrungen oder andere Präzisionsbearbeitungen aufweisen, für die qualifizierte Mitarbeiter und Spezialausrüstung erforderlich sind.

Qualitätskontrolle: Überprüfung des Produkts

Nach der Bearbeitung erfolgt die Kontrolle. Die Qualitätskontrolle ist bei der Herstellung von synthetischem Graphit ein Muss, da wichtige Spezifikationen eingehalten werden müssen. Die Hersteller müssen für jede Materialcharge Tests zu Dichte, Festigkeit, Porosität, Leitfähigkeit und anderen Spezifikationen durchführen.

Außerdem werden sie einer Sichtprüfung unterzogen, um sie auf Mängel wie Risse, unebene Oberflächen oder Unvollkommenheiten zu untersuchen. Mit speziellen Geräten werden die Leitfähigkeit und die Wärmeleitfähigkeit der Graphen. Mit diesen Tests soll sichergestellt werden, dass das Produkt die aus industrieller Sicht gemessenen Erwartungen erfüllt und den Bedürfnissen und Wünschen der Zielkunden entspricht. Eine qualitätsgesicherte Produktion gewährleistet eine gleichbleibende Qualität und verhindert so erfolgreich den Verkauf mangelhafter Produkte auf dem Markt.

Aufbereitung: Optional für hohe Reinheit

Manchmal wird ultrareiner Graphit für Spezialanwendungen benötigt, z. B. in der Halbleiter- oder Elektronikindustrie. In diesem Fall wird ein zusätzlicher Reinigungsschritt durchgeführt, um Verunreinigungen zu beseitigen. Was den Reinigungsprozess betrifft, so führen die Hersteller im Allgemeinen eine chemische Behandlung oder eine thermische Hochtemperaturbehandlung durch.

Bei der chemischen Reinigung werden Säuren oder andere chemische Mittel zur Lösung der unreinen Bestandteile verwendet. Andererseits wird Graphit bei der thermischen Hochtemperaturbehandlung auf so hohe Temperaturen erhitzt, dass Verunreinigungen verdampfen können (Feststoffe). Hochreiner Graphit, genauer gereinigter Graphit, wird in Anwendungen wie Kernreaktoren, Batterien und einigen Bauteilen für die Luft- und Raumfahrt eingesetzt. Seine offizielle Bezeichnung lautet gereinigter Graphit oder hochreiner Graphit.

Recycling von Graphitschrott

Graphit ist ein wertvolles Material, und Recycling ist eine wichtige Methode für seine Herstellung. Die Hersteller können Graphitabfälle sammeln, recyceln und verwerten. Wenn die Hersteller den recycelten Graphit zu feinem Pulver zerkleinern und der Rohstoffmischung hinzufügen, können sie neue Graphitprodukte oder Kohlenstoffprodukte herstellen.

Graphitrecycling fördert die Nachhaltigkeit und schont die Ressourcen. Und es senkt die Kosten, da die Verarbeitung von recyceltem Graphit weniger kostet als die Gewinnung und Verarbeitung neuer Rohstoffe. Recycelter Graphit wird in vielen Branchen eingesetzt, um die Umweltbelastung zu verringern und die Nachhaltigkeit zu erhöhen.

Wichtige Anwendungen von synthetischem Graphit

Graphit-Elektroden: Sie werden in elektrischen Lichtbogenöfen zum Schmelzen von Metallschrott verwendet. Sie waren schon immer das Herzstück der Stahlwerk und andere Sektoren der Metallveredelung.

Graphit als Anodenmaterial: Graphit ist derzeit das einzige Anodenmaterial, das in Lithium-Ionen-Batterien verwendet werden kann. Seine hohe elektrische Leitfähigkeit macht es zu einem geeigneten Material für die Energiespeicherung.

Graphit als Expandable: Diese Art von Graphitfliesen dient als Brandverzögerer. Expandierbarer Graphit dehnt sich bei Wärmeeinwirkung aus und bildet eine Isolierschicht, die eine Ausbreitung des Feuers wirksam verhindert.

Schmiermittel und Dichtungen: Die Schmiereigenschaften von Graphit machen ihn zum idealen Schmierstoff. Es verhindert Reibung und Verschleiß in Maschinen, was zu einer längeren Lebensdauer der Ausrüstung beiträgt.

Feuerfeste Materialien: Hochtemperaturanwendungen wie feuerfeste Steine und Schmelztiegel werden aus stabilem Graphit hergestellt.

Elektronik/Halbleiter: Hochreiner Graphit wird in der Regel bei der Herstellung von elektronischen Bauteilen und Halbleitern verwendet, bei denen eine stabile Leitfähigkeit und thermische Stabilität erforderlich sind.

Schlussfolgerung

Graphit ist ein zeitaufwändiger und komplexer Prozess, der viele Schritte erfordert, um die gewünschte Qualität zu erreichen. Die Graphitqualität wird durch das Mischen der Rohstoffe, die Graphitierung und die Bearbeitung bestimmt.

Die Effizienz und Nachhaltigkeit der Graphitproduktion wird durch Qualitätskontrolle, optionale Reinigung und Recycling von Graphitabfällen verbessert. Die Herstellung gewährleistet ein einheitliches, stabiles Graphitprodukt für industrielle, elektronische oder hochreine Anwendungen. Jinsun ist eines der führenden Graphitproduktionsunternehmen in China, und Sie sind jederzeit willkommen, mit uns Kontakt aufzunehmen.