I forni elettrici ad arco sono molto importanti nella produzione industriale di acciaio. Oltre 95% di acciaio elettrico sono prodotte da forni elettrici ad arco. In questo blog, vi illustreremo il funzionamento di un forno elettrico ad arco, i suoi componenti e vantaggi, i principali materiali utilizzati e il confronto tra i forni elettrici ad arco e altri tipi di forni.

Indice dei contenuti

ToggleCosa Un forno elettrico ad arco (EAF)?

Il forno elettrico ad arco (EAF) è un forno che fonde il metallo ad arco elettrico ad alta temperatura, soprattutto per la fusione dell'acciaio. Il gruppo di elettrodi EAF genera un arco elettrico che produce calore e fonde il metallo di carica. Rispetto agli altiforni a carbone, i forni elettrici ad arco sono più flessibili e più puliti. La produzione di acciaio con forno elettrico ad arco è efficiente dal punto di vista delle risorse; riduce al minimo gli scarti rispetto alle fonti di acciaio e l'uso di materiali riciclati Feedback iniziale.

I rottami d'acciaio riciclabili vengono lavorati dai forni EAF delle mini-fabbriche. Questa flessibilità nelle materie prime in ingresso rende i forni EAF ideali per la produzione di acciaio ecologico ed economico. La colata in strisce può fornire un'ampia gamma di composizioni e di acciai di alta qualità, il che la rende adatta ad acciai e leghe speciali.

Come funziona un forno ad arco elettrico?

-

Ricarica

La prima parte del processo nel forno elettrico ad arco è la carica, ovvero l'immissione delle materie prime nel forno. Come materie prime principali vengono utilizzati rottami di acciaio, ghisa e talvolta ferro ridotto diretto (DRI). Questi materiali vengono introdotti nel forno dal sistema di carica. I recenti progressi nei sistemi di carica stanno raggiungendo elevati livelli di automazione, che consentono di aggiungere materiali con una composizione chimica accurata ed efficace. È possibile effettuare la carica in lotti utilizzando grandi contenitori chiamati "cestelli", che vengono caricati con i rottami e poi inseriti nel forno simultaneamente o in modo continuo tramite trasportatori.

-

Fusione

Dopo aver caricato il forno, la fase successiva è la fusione. In questo processo, gli elettrodi (al posto del materiale a base di grafite) vengono inseriti nel forno e attraversati da un'alta tensione. In questo modo si crea un arco elettrico che surriscalda il metallo fino a farlo fondere. La temperatura all'interno del forno elettrico può raggiungere i 3.500°C, più che sufficienti per fondere i rottami metallici e altre materie prime. Il forno elettrico utilizza l'arco, il calore sviluppato tra gli elettrodi e le cariche; il sistema di scorie protegge la composizione chimica del bagno fuso con l'ausilio di uno strato limpido come copertura, garantendo la massima capacità di fusione.

-

Raffinazione

Il passo successivo è la raffinazione del metallo una volta fuso. La raffinazione è il processo di purificazione del metallo in forma paziente e fusa. Durante la raffinazione, l'ossigeno viene tipicamente soffiato nel forno attraverso una lancia per ossidare e rimuovere impurità come carbonio, fosforo o zolfo. Sono le impurità dense che vengono trasformate in altri materiali fondenti, come calce e fluorite, per formare una scoria che intrappola le impurità incarnate dal metallo. Questa funzionalità, tipicamente controllata da vari sensori e sistemi di controllo avanzati, è essenziale per generare acciaio ad alta risoluzione con proprietà uniche.

-

Picchiettatura

Il processo di spillatura è l'ultima fase del processo del forno elettrico. Durante la terza fase, l'acciaio fuso (contenuto nel forno) viene trasportato alle siviere, i recipienti utilizzati per trasportare l'acciaio liquido all'interno dell'acciaieria per la lavorazione, come la colata e la successiva formatura. Anche la spillatura è un processo molto delicato e richiede un controllo, in quanto è necessario spillare una quantità specifica di acciaio fuso e ridurre il trascinamento delle scorie. Le temperature di spillatura vengono monitorate attentamente con questi pulsanti per garantire che la temperatura dell'acciaio fuso sia al livello appropriato per la lavorazione a valle.

Capacità e tipi di forni elettrici ad arco

Forno elettrico indiretto ad arco

Un forno elettrico ad arco in corrente alternata (AC EAF) utilizza la corrente alternata (AC) che scorre attraverso gli elettrodi di grafite per produrre l'arco elettrico utilizzato per la fusione. I forni elettrici ad arco in corrente alternata sono il tipo di forno più diffuso per la fusione dell'acciaio e, grazie alla loro flessibilità, possono essere utilizzati per diverse applicazioni. Questi forni hanno un design piuttosto semplice e possono fondere quasi tutti i tipi di rottami metallici. I forni a corrente alternata sono un tipo di forno elettrico molto versatile che può essere acceso e spento rapidamente, ideale per la produzione di acciaio su piccola e media scala.

Forno elettrico ad arco diretto (DC EAF)

L'arco elettrico viene prodotto utilizzando la corrente continua (DC) in un forno ad arco elettrico DC (DC EAF). Un forno elettrico a corrente continua richiede un numero inferiore di elettrodi rispetto a un forno elettrico a corrente alternata, con conseguente risparmio di costi. In genere, in un forno a corrente continua è presente un solo elettrodo di grafite, che tende a rimanere in posizione più a lungo e a garantire la stabilità dell'arco. Inoltre, i forni a corrente continua tendono a essere più silenziosi e a garantire una maggiore efficienza energetica. Tuttavia, essendo generalmente più complicati dal punto di vista strutturale, il costo iniziale dell'installazione può essere maggiore.

Forno elettrico ad arco sommerso

Il forno ad arco sommerso (SAF) è un tipo specifico di forno utilizzato principalmente per la produzione di ferroleghe o altri metalli. Gli elettrodi sono parzialmente immersi nei materiali di carica per creare un'atmosfera riducente adatta ad alcune reazioni metallurgiche nei SAF. I SAF non sono utilizzati per fondere l'acciaio, come nel caso dei forni elettrici standard, ma piuttosto per lavorare minerali come il manganese o il cromo al fine di produrre componenti in lega. I forni elettrici ad arco sommerso specializzati possono essere progettati per raggiungere temperature di fusione elevate, il che facilita la ricerca di profili adatti per leghe con le proprietà desiderate.

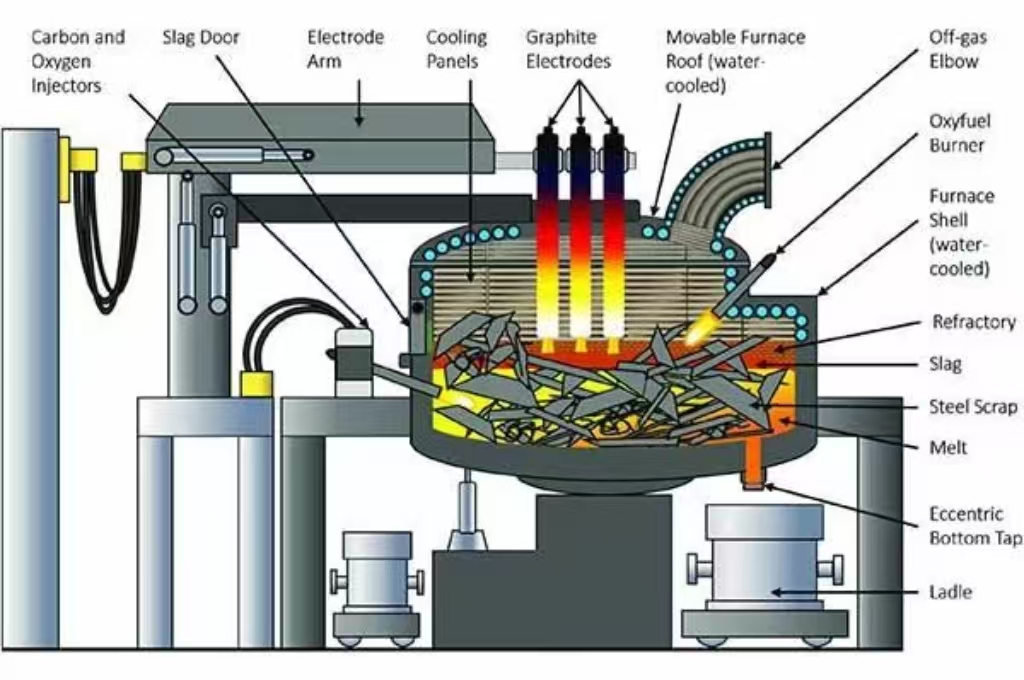

Componenti principali di un forno ad arco elettrico

Guscio e tetto

L'involucro del forno è solitamente saldato da piastre di acciaio e presenta una certa resistenza e rigidità. La costruzione è solitamente in acciaio per impieghi gravosi, per resistere alle alte temperature che attraversano il forno. Il tetto è rimovibile e viene utilizzato per caricare le materie prime nel forno. Inoltre, nel tetto si trovano le porte degli elettrodi, attraverso le quali gli elettrodi penetrano nel forno.

Rivestimento del forno

Materiale refrattario Il rivestimento del forno contiene materiali refrattari ad alta resistenza termica. Protegge l'involucro del forno, evitando che venga intaccato dal metallo fuso. Inoltre, il rivestimento refrattario contribuisce a isolare il forno risultante, conservando ulteriormente il calore e aumentando l'efficienza energetica. Alla fine il rivestimento dovrà essere sostituito per poter funzionare al meglio.

Sistema di ricarica

Il sistema di caricamento alimenta le materie prime, come i rottami di acciaio, direttamente nel forno. In questo sistema, per caricare i rottami nel forno in modo rapido e sicuro, si utilizzano generalmente gru e benne chiamate "cestelli di caricamento". I sistemi di caricamento più recenti possono essere costituiti da nastri trasportatori o da altri sistemi automatizzati che consentono un caricamento continuo, migliorando la produttività e l'efficienza.

Trasformatore per forno ad arco elettrico

Il trasformatore del forno elettrico ad arco converte e trasporta l'energia necessaria agli elettrodi. Inoltre, trasforma l'elettricità ad alta tensione proveniente dalla rete elettrica in una tensione inferiore adatta all'arco elettrico. La regolazione della corrente fornita dal trasformatore è importante per garantire condizioni d'arco stabili e controllare la fusione. Un trasformatore ben progettato garantisce che l'energia utilizzata sia conservata e in un ambiente sicuro.

Sistema di raffreddamento

Poiché le temperature prodotte da un forno elettrico ad arco sono eccezionalmente elevate, è necessario un sistema di raffreddamento per evitare la fusione. In genere, il raffreddamento avviene attraverso pannelli raffreddati ad acqua. Questi assorbono il calore eccessivo e mantengono le temperature del forno a livelli più sicuri. Un raffreddamento efficace prolunga la vita dell'apparecchiatura e previene il surriscaldamento degli elettrodi, del tetto e dei pannelli laterali.

Sistema di polveri per forni elettrici ad arco

Durante il funzionamento di un forno elettrico ad arco si producono polveri. Questa polvere comprende materiali nocivi come ossidi di metallo e altri materiali. Una parte di questa polvere viene catturata da un sistema di raccolta delle polveri, dove i componenti nocivi vengono separati e distrutti o riciclati in metalli preziosi. Una gestione efficace delle polveri è quindi fondamentale per poter rispettare la legislazione ambientale e mantenere un ambiente di lavoro sicuro.

Vantaggi dell'utilizzo dei forni elettrici ad arco

Efficienza del riciclo

Questo rende i forni elettrici EAF estremamente importanti nell'economia circolare, in quanto possono riciclare in modo efficiente i rottami metallici. Utilizzando i rottami metallici, si riduce la necessità di estrarre e raffinare il minerale vergine, conservando così sia le risorse naturali che l'energia.

Flessibilità

I forni elettrici ad arco sono facili da avviare o fermare, il che si adatta perfettamente alla produzione di acciaio in piccoli lotti. Questo è un vero vantaggio rispetto agli altiforni, che devono funzionare in modo continuo.

Riduzione delle emissioni di carbonio

In effetti, i forni elettrici ad arco sono molto meno inquinanti rispetto agli altiforni. Contribuiscono a ridurre le emissioni di gas serra, soprattutto se alimentati con energia rinnovabile, perché si basano sull'elettricità anziché sul coke.

Materiali chiave utilizzati nella EAF

Rottami d'acciaio

I forni elettrici ad arco sono un tipo di forno per la produzione di acciaio che utilizza come materia prima principale i rottami di acciaio. I rottami provengono da diversi luoghi, tra cui auto in disuso, case rase al suolo e scarti di fabbrica. Il riciclaggio dei rottami d'acciaio è un modo più ecologico di utilizzare le risorse naturali della terra e contribuisce a ridurre i rifiuti.

Elettrodi per forni ad arco

L'arco elettrico che fonde il rottame d'acciaio viene creato facendo passare l'elettricità attraverso questi elettrodi di grafite. Tuttavia, a causa del processo di fusione, questi elettrodi devono sopportare temperature elevate all'interno del forno elettrico ad arco e vengono bruciati gradualmente. Gli elettrodi devono essere sostituiti regolarmente, aggiungendo così un'ulteriore componente di costo per l'utilizzo continuo del forno elettrico.

Scorie di forno elettrico ad arco

Le scorie sono il risultato delle impurità presenti nelle materie prime. Si tratta di un residuo che si accumula sopra il metallo fuso e viene rimosso durante il processo di raffinazione. Abbiamo visto che le scorie sono utilizzate anche in altri settori, come l'edilizia, insieme al cemento e ai materiali per la costruzione di strade.

Carbon Raiser

Alza-carbone Poiché la quantità di carbonio presente nell'acciaio varia da 0 a 2,1 %, è essenziale che questa fase venga eseguita con attenzione, in quanto consente di ottenere diversi tipi di acciaio con durezza e resistenza finale differenti.

Rivestimento refrattario

Il rivestimento refrattario è il materiale principale utilizzato per proteggere il forno e garantire che il forno mantenga il calore. Per mantenere il forno integro, il rivestimento deve resistere a temperature elevate, reazioni chimiche e usura meccanica.

Applicazioni comuni per i forni elettrici ad arco

Acciaieria

L'EAF è utilizzato principalmente per produzione di acciaio. Il forno ha un'ampia capacità di produrre acciai al carbonio e leghe speciali. Questo controllo fine sulla composizione è il motivo per cui i forni elettrici ad arco possono produrre sia acciaio sfuso che prodotti siderurgici speciali. Inoltre, i forni elettrici ad arco possono fondere il minerale di ferro, che viene gradualmente fuso nel forno e poi separato dal metallo.

Produzione di leghe

I forni elettrici ad arco funzionano anche per creare leghe attraverso la miscelazione di metalli diversi. Un forno elettrico ad arco può essere utilizzato per produrre leghe come l'acciaio inossidabile (cromo e nichel). Per questo motivo è possibile produrre facilmente materiali per diversi settori industriali come quello edile, automobilistico e aerospaziale.

Prezzi dei forni ad arco elettrico

Il prezzo di un forno elettrico ad arco varia in base alla capacità, alle caratteristiche utilizzabili e alla tecnologia. Le mini-fabbriche utilizzano in genere forni elettrici ad arco più piccoli, il cui prezzo varia da pochi milioni a decine di milioni di dollari, mentre i sistemi più grandi e completamente automatizzati possono costare oltre $100 milioni. Vengono considerate altre spese, come il consumo di elettrodi, l'elettricità, i costi di manutenzione e l'uso di materie prime.

Confronto tra forno elettrico ad arco e altri forni elettrici

Forno elettrico ad arco vs. Altoforno

Fonte di energia

Rispetto agli altiforni, gli EAF operano in modo più flessibile, utilizzando l'elettricità come fonte energetica principale e rendendo possibile l'inclusione di ER. Gli altiforni, invece, utilizzano il coke, un tipo di carbone ad alta intensità di carbonio che, ad alte temperature, reagisce con l'ossigeno del minerale di ferro per produrre ferro.

Materia prima

A differenza degli altiforni, che utilizzano minerale di ferro e coke come materia prima, il principale input per la produzione di acciaio EAF è il rottame. L'aspetto del riciclaggio crea un minore impatto ambientale dell'EAF.

Forno a induzione vs. forno ad arco elettrico

Il forno a induzione funziona secondo il principio dell'induzione elettromagnetica, mentre il forno ad arco elettrico utilizza l'arco elettrico tra gli elettrodi. Il forno a induzione è utilizzato per piccole quantità di metallo e può raggiungere una temperatura precisa, mentre il forno elettrico ad arco è utilizzato per la produzione di acciaio su larga scala.

Manutenzione dei forni ad arco elettrico

Un forno elettrico ad arco necessita di una manutenzione regolare per funzionare in modo sicuro ed efficiente. Forni rivestimenti devono essere controllati regolarmente, perché con il tempo si erodono lentamente a causa della ripetuta esposizione al metallo fuso. Anche gli elettrodi devono essere ispezionati, poiché si degradano nel tempo, durante il funzionamento. Il surriscaldamento può causare danni o guasti, quindi il sistema di raffreddamento deve essere monitorato per evitare che ciò accada. Sebbene questo regime di manutenzione garantisca una maggiore durata della revisione e prevenga guasti improvvisi, i piani e l'attuazione effettivi sono sempre incerti.

Tendenze moderne nella tecnologia EAF

Progettazione di forni ad arco elettrico

I recenti progetti di forni elettrici ad arco hanno posto l'accento su una maggiore longevità, una maggiore produttività e una minore intensità energetica. I materiali avanzati vengono utilizzati per prolungare la durata del rivestimento refrattario e aumentare l'efficienza.

Efficienza dei forni ad arco elettrico

L'efficienza è un fattore critico nella moderna tecnologia EAF. Tra questi, un maggiore controllo degli elettrodi, una maggiore stabilità dell'arco e sofisticati sistemi di monitoraggio che forniscono un'analisi del tempo di funzionamento per ottimizzare il consumo energetico e le perdite.

Consumo di energia elettrica

La riduzione del consumo di energia elettrica è un passo importante per rendere i forni elettrici ad arco più economici. I moderni EAF incorporano trasformatori e sistemi di controllo della potenza per ottenere processi più efficienti dal punto di vista energetico, riducendo così al minimo i costi complessivi.

Consumo di energia

Al giorno d'oggi, per risparmiare energia, si utilizzano metodi più recenti, come l'estrazione del calore dai rottami caldi prima dell'ingresso nel forno. Il preriscaldamento consente inoltre di risparmiare tempo ed energia e di realizzare un processo di produzione più sostenibile, ottenendo una fusione più rapida in meno tempo.

Sicurezza e prestazioni antideflagranti

I moderni forni elettrici ad arco sono inoltre dotati di funzioni di sicurezza avanzate, come i sistemi di monitoraggio dei gas e i progetti a prova di esplosione. Con la massima priorità data alla sicurezza, vengono anche implementati nuovi standard per ridurre al minimo il rischio di incidenti durante il funzionamento.

Forno ad arco elettrico Razzo avanzato

Si stanno esaminando forni ad arco elettrico per la missilistica avanzata, utilizzando gli strumenti delle tecnologie EAF per lo spazio. Ad esempio, l'utilizzo di archi elettrici per la propulsione o la lavorazione dei materiali, nonché altri processi produttivi in condizioni di gravità zero.

FAQS:

Quanta elettricità consuma un forno elettrico ad arco?

I forni elettrici ad arco consumano molta elettricità, in genere circa 500 kilowattora (kWh) di elettricità per fondere una tonnellata di acciaio. Tuttavia, questo consumo varia a seconda del metallo di carica, della capacità del forno e della tecnologia di produzione.

Le polveri dei forni elettrici ad arco sono rifiuti pericolosi?

Sì, la polvere EAF contiene ossidi di metalli pesanti come piombo, zinco e sodio, che possono essere inquinanti. Tuttavia, per ridurre l'inquinamento, le acciaierie utilizzano tecnologie per riciclare la polvere e riutilizzarla.

Conclusione

Oggi il forno elettrico ad arco è un agile cavallo di battaglia della moderna siderurgia. Questo metodo crea un arco elettrico che fonde e raffina in modo efficiente i rottami di acciaio, il che lo rende perfetto per il riciclaggio e i metodi di produzione sostenibile dell'acciaio. Può trattarsi di diversi tipi di EAF, EAF a corrente alternata, forno a corrente continua, forno ad arco elettrico sommerso ecc. a seconda dell'applicazione adatta. Per ottimizzare l'uso, i componenti del forno sono progettati come il guscio del forno, il rivestimento refrattario, il sistema di carica e il sistema di raffreddamento. L'impronta di carbonio è bassa, ci permette di riciclare molti materiali in modo efficiente e flessibile, e questi sono solo alcuni dei numerosi vantaggi offerti dai forni elettrici EAF. Con lo sviluppo delle moderne tecnologie e delle innovazioni, i forni elettrici ad arco continuano ad evolversi in termini di efficienza, sicurezza e sostenibilità, diventando parte integrante dell'industria siderurgica mondiale.