Grafit elektrot, elektrik ark fırınlarında kullanılan iletken bir elektrottur. Güç açıldıktan sonra üretilen ısı çelik üretiminde kullanılabilir. Bu makalede, grafit elektrotları üretim süreci, özellikleri ve uygulamaları da dahil olmak üzere derinlemesine tanıtacağız.

İçindekiler

GeçişGrafit Elektrotun Tanımlanması

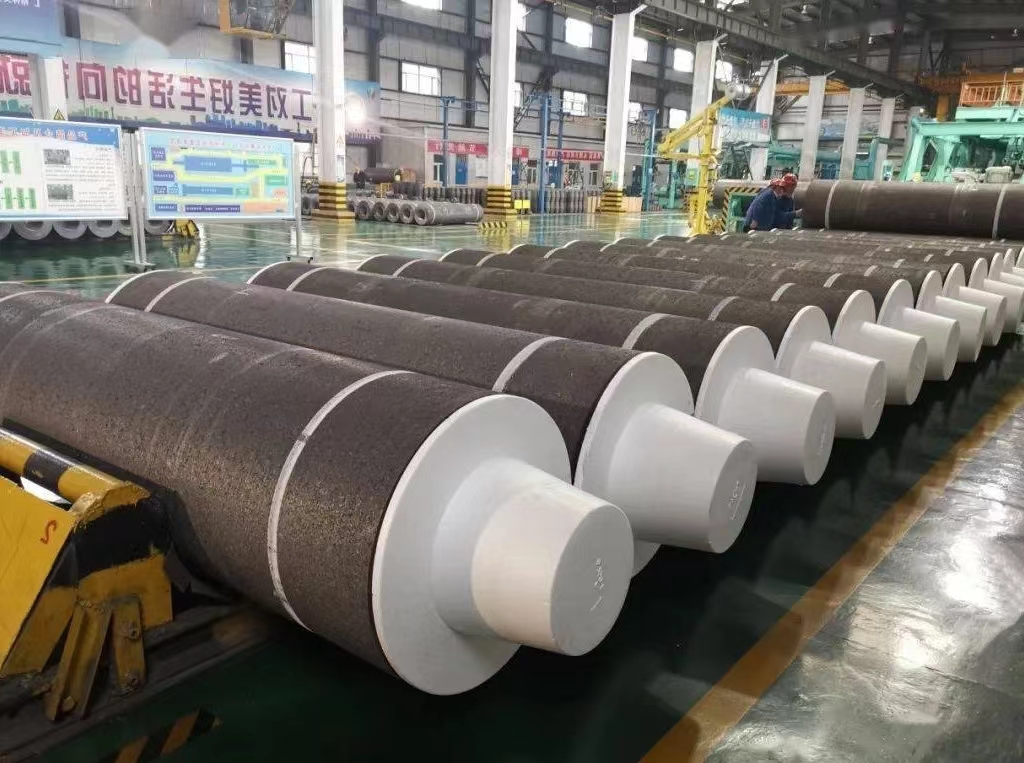

A grafit elektrot elektrik ark ocaklı (eaf) çelik üretiminde önemli bir iletken bileşendir. Yüksek kaliteli iğne kokundan (bir tür petrol koku) üretilen bu elektrotlar, üstün elektrik iletkenliği, termal direnci ve mekanik mukavemeti ile bilinir.

Grafit elektrot türleri

- Sıradan güç grafit elektrot (RP), elektrik ark ocağı kullanımında akım yoğunluğu 17A/cm2'den düşük olmalıdır. Hammaddeler esas olarak petrol kok ve kömür katranı ziftidir, üretim döngüsü yaklaşık 45 gündür. Sıradan çelik, silikon ve sarı fosforu eritmek için kullanabilirsiniz.

- Yüksek güçlü grafit elektrot (HP), akım yoğunluğunun 18 ~ 25A / cm2 arasında geçmesine izin verir, hammaddeler petrol kok, kömür katranı zifti ve iğne kokudur. Üretim döngüsü yaklaşık 60 gündür, esas olarak paslanmaz çelik ve korundum eritmek için kullanılır.

- Ultra yüksek güçlü grafit elektrot (UHP), AC elektrik ark fırınında kullanılan akım yoğunluğu 25A/cm2'den büyüktür. Hammaddeler arasında petrol kok, iğne kok, kömür katranı zifti bulunur ve iğne kok içeriği HP sınıfından daha fazladır. Bununla birlikte, üretim döngüsü 65 günden fazladır ve bunu ince çelik ve özel çelik eritmek için kullanabilirsiniz.

Üretim Süreci

Bir grafit elektrotun oluşturulması, arzu edilen özelliklerini korumak ve geliştirmek için tasarlanmış çok aşamalı, hassas bir süreçten geçer.

Hammadde İşleme

Hammadde olarak petrol koku, iğne koku ve zift kokunu içeren hammaddelerin hepsi karbon bazlı maddelerdir.

Şekillendirme

Bu karışım daha sonra ekstrüzyon yoluyla istenen şekilde kalıplanır. Sonuç, zifti karbonize etmek ve yapıyı sertleştirmek için yüksek sıcaklıklarda pişirilen "yeşil stok "tur.

Fırınlama

İşlenmemiş malzemeyi bir pişirme fırınına yerleştirin ve asfalt gibi bağlayıcıyı uçurmak için kontrollü bir atmosferde 1200 santigrat derecenin üzerine kadar ısıtın.

Grafitleştirme

Son önemli adım grafitleştirmedir. Burada, 3000°C'nin üzerindeki sıcaklıklara kadar ısıtılarak karbon atomlarının kristal grafit yapıda yeniden düzenlenmesine neden oluyoruz. Bu süreç elektrotlara benzersiz elektriksel ve termal özellikler kazandırıyor.

Grafit Elektrot Özellikleri

Esas olarak benzersiz özelliklerinden kaynaklanan bir nitelik olan aşırı koşullara dayanma yetenekleriyle öne çıkarlar.

Elektriksel İletkenlik

Grafitten oluşan bu elektrotlar mükemmel elektrik iletkenleriYüksek akım gerektiren uygulamalarda verimli enerji aktarımı sağlar.

Termal Direnç

Yapısal bütünlüklerini kaybetmeden son derece yüksek sıcaklıklara dayanabilirler. Bu özellik, genellikle ısı yoğun işlemler içeren metalürjik süreçlerde çok değerlidir.

Mekanik Dayanım

Dış kuvvetlerin etkisi altında genellikle bükülmez veya kırılmaz. Bu da onu zorlu endüstriyel ortamlarda dayanıklı ve güvenilir kılar.

Kimyasal İnertlik

Onlar kimyasal olarak inert ve erimiş metallerle veya fırın içindeki diğer malzemelerle kolayca reaksiyona girmez. Bu özellik, nihai ürünlerin saflığını ve bütünlüğünü sağlar.

Grafit Elektrotların Uygulamaları

Esas olarak elektrik ark ocağı çelik üretim fırını, cevher ısı fırını, direnç fırını ve heterojen grafit ürünlerinin üretimi gibi çeşitli elektrikli fırınları içerir.

Elektrik ark çeliği üretiminde, akım grafit elektrotlar aracılığıyla fırına verilir ve ark tarafından üretilen ısı eritme için kullanılır. Elektrikli fırının kapasitesine göre farklı çaplarda ve farklı güçlerde elektrotlar kullanabilirsiniz. Ayrıca rafine fırınında grafit elektrotlar, erimiş çeliği yüksek sıcaklık ve yüksek basınç gibi koşullar altında rafine ederek saflığını ve kalitesini artırır.

Cevher ısı elektrikli fırınları esas olarak ferroalaşımlar, saf silikon, sarı fosfor, mat ve kalsiyum karbür üretmek için kullanılır. Karakteristiği, iletken elektrotun alt kısmının yüke gömülü olması ve akımın yükün direnci yoluyla ısı üretmesidir.

Rezistans fırınları açısından, grafit ürünlerin üretimi için grafitleştirme fırınları, cam eritmek için eritme fırınları ve silisyum karbür üretimi için elektrikli fırınların hepsi rezistans fırınlarıdır. Fırına yüklenen malzemeler hem ısıtma dirençleri hem de ısıtılacak nesnelerdir. Genellikle, iletim için grafit elektrotlar fırın yatağının sonunda fırın kafa duvarına gömülüdür.

Ayrıca grafit elektrotları işleyerek pota, grafit tekne, sıcak pres kalıpları ve vakum fırını ısıtma elemanları gibi çeşitli özel şekilli ürünlere dönüştürebiliyoruz. Bu ürünleri cam imalatı ve silisyum karbür üretimi gibi birçok endüstriyel alanda kullanabilirsiniz.

Sonuç

Mükemmel iletkenliği, yüksek sıcaklık direnci ve korozyon direnci nedeniyle grafit elektrotlar, elektrik ark ocaklı çelik üretimi gibi birçok endüstride vazgeçilmez bir rol oynamaktadır ve modern endüstriyel üretimde önemli malzemelerdir.