O que é eletrodo de carbono?

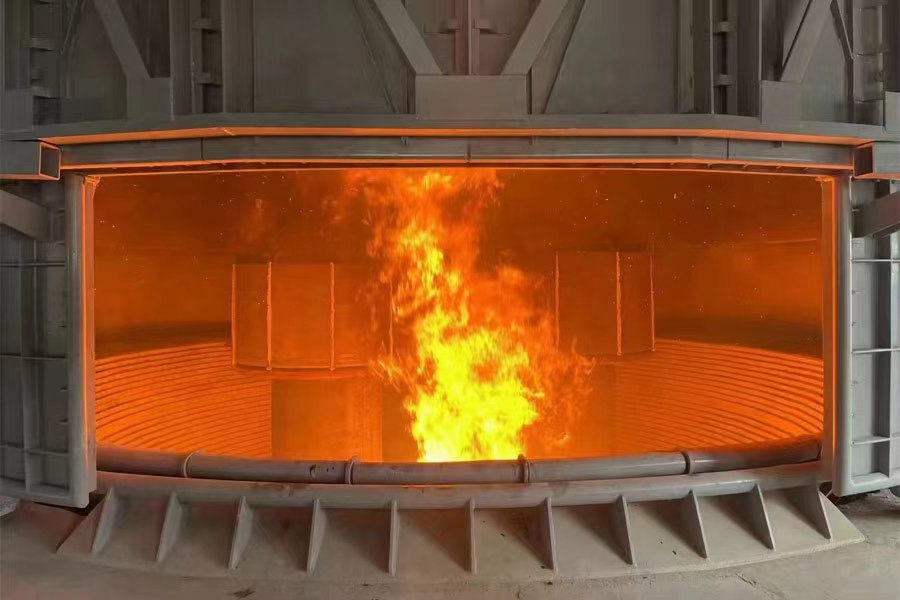

Como eletrodo condutor para forno a arco submerso, o eletrodo de carbono é amplamente utilizado no processo de fundição de metais e não metais, como silício industrial, ferro-liga, carbeto de cálcio, fósforo amarelo, etc. É um material condutor de carbono feito de antracito calcinado eletricamente, coque de petróleo, fragmentos de grafite, piche de alcatrão de carvão etc. como as principais matérias-primas, por meio de processamento em lote, moldagem, torrefação e processamento mecânico.

Índice

Alternar

Quais são os tipos de eletrodos de carbono?

Os eletrodos de carbono podem ser divididos em duas categorias, de acordo com seu ambiente de aplicação: O grau S é um eletrodo de carbono comum, adequado para fornos de arco submerso para a produção de silício metálico, fósforo amarelo, liga de ferro, carboneto de cálcio, corindo e outros produtos; o grau G é um eletrodo de carbono especial, adequado para fornos de arco submerso com alta carga de corrente.

Características dos eletrodos de carbono

Baixa resistividade.

Baixo consumo próprio de eletrodos.

Alta densidade de volume.

Baixo teor de cinzas.

Boas propriedades antioxidantes.

Economia significativa de energia.

As vantagens dos eletrodos de carbono.

Primeiro, como a produção de eletrodos de carbono não requer o processo de grafitização, seu custo é menor do que o dos eletrodos de grafite.

Por um lado, o custo de construção da oficina de grafitização é alto. Também haverá problemas como custos de expansão e fornecimento de energia no futuro. Além disso, a grafitização consome muita eletricidade. O consumo de energia por tonelada de produto é de 4.500 kWh, e cada quilowatt-hora é calculado em US$ 0,08, o que aumenta o custo por tonelada em 373 SUD. Portanto, o eletrodo de carbono não precisa ser grafitado, e seu preço também é menor do que o do eletrodo de grafite.

Em segundo lugar, em um forno a arco submerso com a mesma capacidade. Em comparação com o eletrodo de grafite, o diâmetro do eletrodo de carbono pode ser maior.

O eletrodo de carbono de Φ780-Φ1400mm pode ser produzido, e o eletrodo de grafite só pode ser de Φ700mm. Isso amplia a faixa do arco no forno, estabiliza o arco e garante a eficiência da fusão a quente. Portanto, a saída do produto é aumentada e o consumo de energia do produto é reduzido.

Principais usos do eletrodo de carbono

Na fundição metalúrgica, os eletrodos de carbono contêm grafite, que também é um bom condutor de eletricidade e pode fundir metais em altas temperaturas.

No campo da eletroquímica, ele é usado em baterias para participar do processo de carga e descarga. Como os eletrodos de carbono são inertes, eles são reduzidos para produzir compostos orgânicos e metais galvanizados em reações químicas.

No setor eletrolítico, os eletrodos de carbono são usados em processos eletrolíticos, como tratamento de água e galvanoplastia.

Soldagem e goivagem: Nesse processo, o calor do arco é gerado entre o eletrodo de carbono e o metal para concluir a soldagem e o corte.

Em comparação com a pasta de eletrodo

Os eletrodos de carbono podem melhorar a eficiência térmica dos fornos de arco submerso durante o uso. Incluindo a redução do tempo de fundição e o aumento da produção. E é fácil produzir eletrodos de carbono ocos. Isso ajudará as empresas de ferroligas a adicionar várias matérias-primas a qualquer momento.

Além disso, o pasta de eletrodo é carregado no invólucro do eletrodo instalado no forno durante o uso. Uma grande quantidade de fumaça de asfalto será emitida durante o processo de produção, o que polui seriamente o meio ambiente e afeta a saúde humana. A conservação de energia e a redução de emissões são a tendência geral. Portanto, é imperativo substituir a pasta de eletrodo com alto consumo de energia por eletrodos de carbono.

Por fim, o eletrodo de carbono não é fácil de quebrar com força durante o uso, e a quebra suave pode ser eliminada, e sua perda não natural é menor.

Conclusão

Eletrodos de carbono, como eletrodos condutores para fornos de arco submerso. Eles podem reduzir melhor os custos, economizar energia e reduzir as emissões, além de melhorar a eficiência da fundição.