Графитовый электрод - это электрод-проводник, используемый в электродуговых печах. Тепло, выделяемое после включения питания, может быть использовано для производства стали. В этой статье мы подробно расскажем о графитовых электродах, включая процесс их производства, свойства и применение.

Оглавление

ToggleОпределение графитового электрода

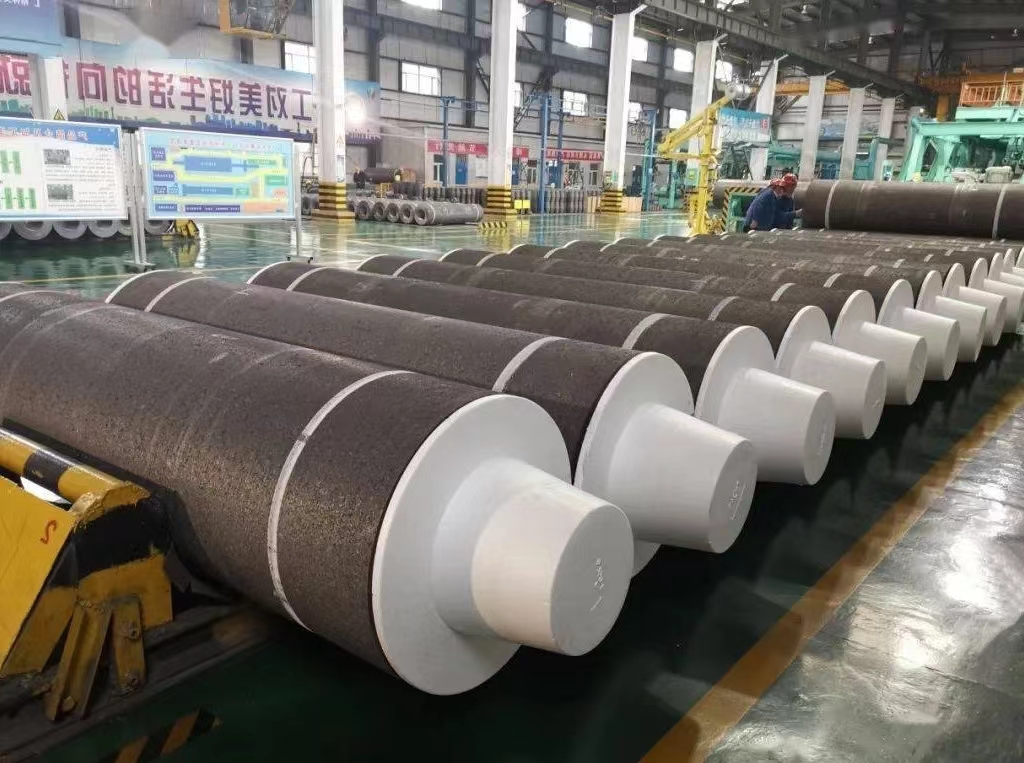

A графитовый электрод является важным проводящим компонентом при производстве стали в электродуговой печи (ЭДП). Изготовленные из высококачественного игольчатого кокса (разновидность нефтяного кокса), эти электроды известны своей превосходной электропроводностью, термостойкостью и механической прочностью.

Типы графитовых электродов

- Обычный силовой графитовый электрод (RP), плотность тока при использовании в дуговой электропечи должна быть ниже 17А/см2. Сырьем в основном служат нефтяной кокс и каменноугольная смола, производственный цикл составляет около 45 дней. Ее можно использовать для выплавки обычной стали, кремния и желтого фосфора.

- Мощный графитовый электрод (HP), позволяет пропускать плотность тока в пределах 18~25А/см2, сырьем служит нефтяной кокс, каменноугольная смола, игольчатый кокс. Производственный цикл составляет около 60 дней, в основном используется для выплавки нержавеющей стали и корунда.

- Графитовый электрод сверхвысокой мощности (UHP), плотность тока, используемого в электродуговой печи переменного тока, составляет более 25 А/см2. В качестве сырья используется нефтяной кокс, игольчатый кокс, каменноугольная смола, причем содержание игольчатого кокса выше, чем в электродах марки HP. Однако производственный цикл составляет более 65 дней, и ее можно использовать для выплавки тонкой стали и специальной стали.

Производственный процесс

Создание графитового электрода проходит многоступенчатый, точный процесс, направленный на сохранение и улучшение его желаемых свойств.

Обработка сырья

В качестве сырья используются нефтяной кокс, игольчатый кокс и пековый кокс, которые являются углеродсодержащими веществами.

Формирование

Затем эта смесь формуется в нужную форму путем экструзии. В результате получается "зеленая масса", запекаемая при высоких температурах для карбонизации смолы и упрочнения структуры.

Выпечка

Поместите заготовку в печь для обжига и нагрейте ее до температуры выше 1200 градусов Цельсия в контролируемой атмосфере, чтобы испарилось связующее вещество, например асфальт.

Графитизация

Последний важный этап - графитизация. Здесь мы нагреваем металл до температуры свыше 3000°C, в результате чего атомы углерода перестраиваются в кристаллическую структуру графита. Этот процесс придает электродам уникальные электрические и тепловые свойства.

Свойства графитового электрода

Они отличаются своей способностью выдерживать экстремальные условия, что обусловлено в основном их уникальными характеристиками.

Электропроводность

Состоящие из графита, эти электроды являются отличные проводники электричестваобеспечивая эффективную передачу энергии в приложениях, требующих больших токов.

Тепловое сопротивление

Они могут выдерживать чрезвычайно высокие температуры без потери структурной целостности. Это свойство неоценимо в металлургических процессах, которые часто включают в себя теплоемкие операции.

Механическая прочность

Под действием внешних сил он, как правило, не гнется и не ломается. Это делает его долговечным и надежным в суровых промышленных условиях.

Химическая инертность

Они химически инертный и не вступают в реакцию с расплавленными металлами или другими материалами в печи. Эта характеристика обеспечивает чистоту и целостность конечных продуктов.

Области применения графитовых электродов

В основном она включает в себя различные электрические печи, такие как электродуговая сталеплавильная печь, рудотермическая печь, печь сопротивления, а также производство изделий из разнородного графита.

При электродуговой выплавке стали ток подается в печь через графитовые электроды, а тепло, выделяемое дугой, используется для плавки. Вы можете использовать электроды разного диаметра и разной мощности в зависимости от мощности электропечи. Кроме того, в рафинировочной печи графитовые электроды рафинируют расплавленную сталь в условиях высокой температуры и высокого давления для повышения ее чистоты и качества.

Рудотермические электропечи в основном используются для производства ферросплавов, чистого кремния, желтого фосфора, штейна и карбида кальция. Ее особенность заключается в том, что нижняя часть проводящего электрода погружена в шихту, а ток выделяет тепло через сопротивление шихты.

Что касается печей сопротивления, то печи графитизации для производства графитовых изделий, плавильные печи для плавки стекла и электропечи для производства карбида кремния - это все печи сопротивления. Материалы, загружаемые в печь, являются одновременно и нагревательными резисторами, и нагреваемыми объектами. Обычно графитовые электроды для проведения тока встраиваются в стенку головки печи в конце ее подины.

Кроме того, мы можем перерабатывать графитовые электроды в различные изделия специальной формы, такие как тигли, графитовые лодки, формы для горячего прессования и нагревательные элементы вакуумных печей. Эти продукты можно использовать во многих промышленных областях, таких как производство стекла и карбида кремния.

Заключение

Благодаря отличной проводимости, высокой термостойкости и коррозионной стойкости графитовые электроды играют незаменимую роль во многих отраслях промышленности, таких как производство стали в электродуговых печах, и являются важными материалами в современном промышленном производстве.