O processo de fabricação do grafite inclui dois tipos: grafite natural e grafite sintético artificial. Há várias etapas importantes em seu processo de produção para garantir sua qualidade, o que está relacionado à aplicação de materiais de grafite na indústria. Neste blog, mostraremos a você todo o processo de fabricação do grafite.

Índice

AlternarO que é grafite?

O grafite é o carbono natural. Preto, sedoso e escorregadio. Está presente em lápis, baterias e lubrificantes. Material grafítico com a mais alta condutividade elétrica e térmica. Também é estável em temperaturas elevadas, o que o torna mais amplamente usado na indústria.

Há duas maneiras de obter grafite. Ele pode ser extraído de minas na terra ou pode ser produzido sinteticamente.

O grafite natural é extraído, moído e processado para produzir uma estrutura densa. Entre eles, o grafite em flocos tem as características de resistência a altas temperaturas e boa condutividade. Suas propriedades se baseiam no local de origem e na forma como foi processado.

O processo de produção do grafite sintético é de maior qualidade, mais uniforme e mais flexível. As matérias-primas são processadas em vários estágios para produzir o produto final. Esse processo requer muitas etapas, mas o resultado final é de fato de qualidade. O grafite sintético pode ser fabricado de acordo com uma especificação e, portanto, é usado para aplicações específicas e críticas, por exemplo, baterias e eletrônicos.

Matérias-primas: Processo de fabricação de grafite O que você precisa

Tudo começa com as matérias-primas. Por exemplo, você precisa de materiais de carbono, como coque de petróleocoque de agulha ou coque de breu. Essas são matérias-primas essenciais, pois são uma fonte de alto teor de carbono, essencialmente o elemento básico do grafite. O coque de petróleo é derivado do refino de petróleo, enquanto o coque agulha é um produto premium usado na produção de eletrodos de grafite.

Esses coques são então cozidos e combinados com aglutinantes. Os aglutinantes proporcionam a conexão entre as partículas, levando à coesão. Os aglutinantes mais comuns são o piche de alcatrão de carvão ou o piche de petróleo, que produzem um produto resistente e durável. Dependendo do uso final do produto de grafite, aditivos como sílica ou ferro também podem ser necessários. Todos os materiais são necessários para chegar ao produto final grafite e influenciam o modo como as características são definidas.

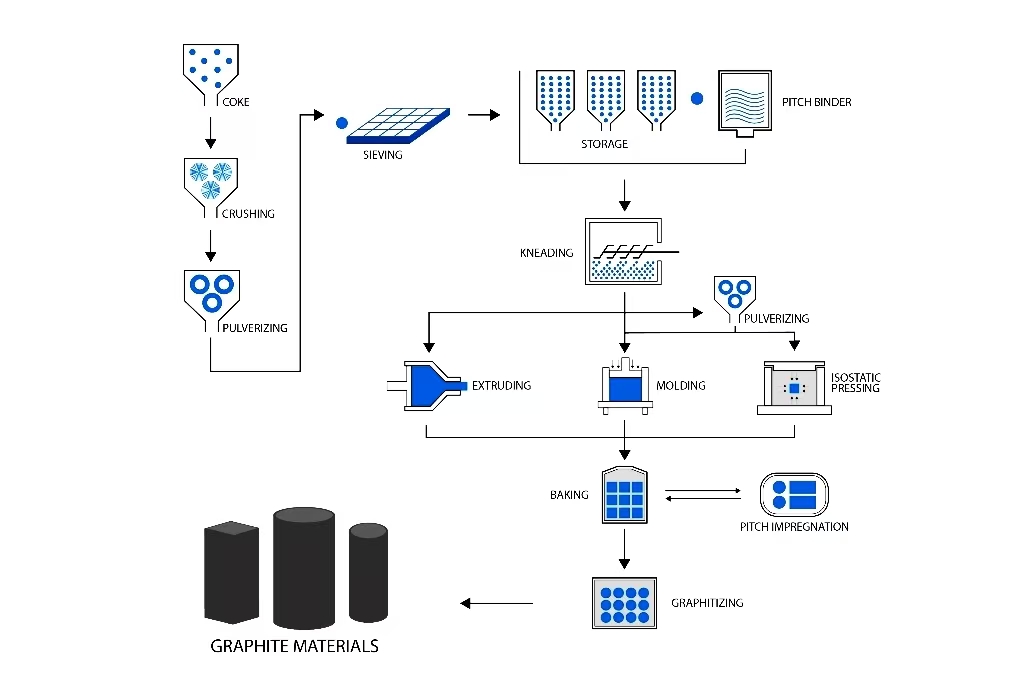

Etapa 1: Mistura e processamento de matérias-primas de grafite

Em uma primeira etapa, as matérias-primas são misturadas. O pó de coque é triturado muito finamente, de modo que o aglutinante possa se misturar de maneira muito uniforme com o coque. Em seguida, o pó de coque fino é misturado com o aglutinante em temperaturas elevadas. O aglutinante mantém tudo unido, revestindo cada partícula de coque e garantindo sua aderência. Isso evita a mistura heterogênea dos componentes e produz componentes facilmente moldáveis.

O grau de mistura também é outro aspecto. Nesse caso, a mistura não é homogênea e pode causar alguns pontos fracos no produto do processo. A temperatura e o tempo devem ser cuidadosamente controlados para garantir que o aglutinante seja distribuído uniformemente. Essa combinação é fundamental para o formato do produto, afetando a densidade, a porosidade e a resistência do grafite.

Etapa 2: Formando a forma

Moldagem:

A pasta é despejada em um molde e comprimida. Essa técnica tende a ser boa para a construção de formas sólidas simples (blocos, discos etc.). A moldagem funciona muito bem para a fabricação de grandes volumes em que você precisa da mesma coisa várias vezes.

Extrusão:

O material é extrudado por meio de uma matriz para produzir hastes longas, tubos ou outras formas alongadas. No caso de eletrodos de grafite, por exemplo, em que são necessárias seções transversais consistentes, a extrusão é adotada. É possível estabelecer um processo de fabricação constante de grafite em continuidade e é apropriado para objetos que devem obter figuras peculiares.

Prensagem isostática:

Esse processo permite a criação de formas mais complexas sem estresse interno, utilizando pressão igual em toda a volta. Ele é usado para produzir grafite denso específico com características homogêneas. Quando o produto final precisa resistir à alta pressão ou à produção de formas complexas e precisas, a compactação geralmente é realizada por meio da prensagem isostática.

Etapa 3: cozimento do produto

Ele precisa ser assado para retirar a umidade e fixar o produto após a modelagem. Esse processo é conhecido como cozimento ou carbonização. É como colocar o produto moldado em um forno de cozimento, onde o produto é aquecido em alta temperatura, normalmente em torno de 1.000 a 1.200°C, e a ação de cozimento ocorrerá na liberação da pirólise.

Pode levar semanas para o cozimento, quando a precipitação é grande e espessa. Ele é conectado a algo que aumenta a temperatura lentamente para não rachá-lo ou danificá-lo de outra forma. Depois que a mistura é cozida, o material seca e endurece até atingir a dureza e a densidade necessárias. Esse é um dos processos mais importantes no processo de fabricação, pois desempenha um papel fundamental na formação da resistência, da densidade e da porosidade do produto. Depois de cozido, ele passa a se chamar "material carbonizado" ou "artefato de carbono".

Etapa 4: Impregnação

A etapa seguinte é a impregnação para melhorar a qualidade do produto carbonizado. Impregnação - preenchimento com outra substância dos poros do produto cozido, usado para aumentar sua densidade e resistência.

Impregnação de asfalto:

Você está preenchendo os poros do material carbonizado com asfalto. A densidade e a resistência mecânica do produto são melhoradas pela impregnação de asfalto. Isso também tem o efeito final de reduzir a porosidade do material, o que resulta em um produto não apenas mais durável, mas também mais resistente ao desgaste.

Impregnação de resina:

O produto foi impregnado com resina sintética na impregnação de resina. Esse método é usado para obter um produto com boas propriedades de isolamento elétrico ou quando é necessária uma maior resistência a determinados produtos químicos. A imersão em resina também torna o grafite mais forte e mais resistente.

Impregnação de metal:

Metais como cobre ou prata também são usados para impregnação em alguns casos. A impregnação de metal aumenta a condutividade elétrica e térmica. Assim, ela é usada em aplicações únicas que exigem um material altamente condutor, como alguns componentes elétricos.

Depois de impregnado, o produto normalmente é cozido mais uma vez para curar o material de impregnação. Essa segunda etapa de cozimento também ajuda a substância de impregnação a aderir melhor ao material carbonizado, resultando em um produto mais forte e durável.

Etapa 5: Grafitização

A quinta etapa é a grafitização. Na grafitização, os fabricantes aquecem o produto carbonizado em um forno de resistência a temperaturas extremamente altas, normalmente acima de 3.000 °C. Ao alterar a estrutura atômica do carbono, espera-se transformá-lo em grafite. Sob essas altas temperaturas, os átomos se reorganizam em uma estrutura cristalina, chamada de camadas de átomos de carbono que definem o grafite.

E as altas temperaturas eliminam quaisquer impurezas residuais, tornando o produto altamente puro. Grafitização é um processo importante durante o qual o grafite é definido com propriedades variadas de baixa lubrificação, alto condutor elétrico e alta capacidade de resistência ao calor. Portanto, o produto obtido é um material muito mais forte e estável em comparação com o material carbonizado e pode ser usado em aplicações de engenharia altamente exigentes.

Etapa 6: Usinagem

A forma e o tamanho finais do grafite são usinados após a grafitização. O grafite é mais macio do que quase qualquer outro ingrediente industrial, por isso é fácil de usinar. O produto que você obtém pode precisar de corte, perfuração ou fresagem em algumas dimensões e requisitos.

A usinagem de alta precisão deve ser feita em eletrodos de grafite usados em fornos elétricos a arco para que eles sejam bem ajustados e funcionem bem. Com base na aplicação, também nos oferece a possibilidade de produzir formas e projetos personalizados durante nosso processo de usinagem. Muitas peças de grafite podem não ser usinadas e podem ter roscas, furos ou outros tipos de usinagem de precisão, o que exige operadores qualificados e equipamentos especializados.

Controle de qualidade: Verificação do produto

Após a usinagem, é feita a inspeção. O controle de qualidade é imprescindível no processo de fabricação do grafite sintético, pois é necessário obter especificações cruciais. Os fabricantes devem realizar testes de densidade, resistência, porosidade, condutividade e outras especificações para cada lote de materiais.

Eles também passam por inspeção visual para procurar defeitos, incluindo rachaduras, superfícies irregulares ou imperfeições. Equipamentos especiais são usados para medir a condutividade e a condutividade térmica do grafeno. Esses testes são usados para afirmar que o produto satisfaz as expectativas medidas de um ponto de vista industrial e atende às necessidades e aos desejos dos clientes-alvo. A fabricação com garantia de qualidade assegura a consistência da qualidade, o que evita a venda de produtos defeituosos no mercado.

Purificação: Opcional para alta pureza

Às vezes, há necessidade de grafite ultrapuro para aplicações especiais, como nos setores de semicondutores ou eletrônicos. Se esse for o caso, uma etapa extra de purificação é usada para eliminar as impurezas. Com relação ao processo de purificação, os fabricantes geralmente realizam tratamento químico ou tratamento térmico de alta temperatura.

A purificação química usa ácidos ou outros agentes químicos para a solução de componentes impuros. Por outro lado, no tratamento térmico de alta temperatura, o grafite é aquecido a temperaturas tão altas que as impurezas podem evaporar (sólidos). O grafite de alta pureza, exatamente o grafite purificado, é empregado em aplicações como reatores nucleares, baterias e alguns componentes aeroespaciais. Seu nome oficial é grafite purificado ou grafite de alta pureza.

Reciclagem de sucata de grafite

O grafite é um material precioso e a reciclagem é um método fundamental para sua produção. Os fabricantes podem coletar, reciclar e utilizar sucata de grafite. Se os fabricantes triturarem o grafite reciclado em pó fino e o adicionarem à mistura de matéria-prima, eles poderão produzir novos produtos de grafite ou de carbono.

A reciclagem do grafite promove a sustentabilidade e preserva os recursos. Além disso, reduz os custos, pois o processamento do grafite reciclado custa menos do que a extração e o processamento de matérias-primas novas. O grafite reciclado é usado em muitos setores para reduzir o impacto ambiental e aumentar a sustentabilidade.

Principais aplicações do grafite manufaturado

Eletrodos de grafite: Usados nos fornos elétricos a arco para fundir sucata metálica. Eles sempre foram o núcleo do produção de aço e outros setores de refino de metais.

Grafite usado como material anódico: O grafite é atualmente o único material anódico que pode ser usado em baterias de íons de lítio. Sua grande propriedade de condutividade elétrica o torna um material adequado para o armazenamento de energia.

Grafite como expansível: Esse tipo de ladrilho de grafite serve como retardador de fogo. O grafite expansível se expande quando o calor é aplicado e forma uma camada isolante que impede efetivamente a propagação do fogo.

Lubrificantes e vedações: As propriedades de lubrificação do grafite o tornam ideal para lubrificantes. Ele evita o atrito e o desgaste do maquinário, o que ajuda a prolongar a vida útil do equipamento.

Materiais refratários: As aplicações de alta temperatura, como tijolos refratários e cadinhos, são feitas de grafite estável.

Eletrônicos / Semicondutores: As pessoas costumam usar o grafite de alta pureza na fabricação de componentes eletrônicos e semicondutores em que a condutividade estável e a estabilidade térmica são necessárias.

Conclusão

A qualidade do grafite é determinada pela mistura de matérias-primas, grafitização e usinagem.

A eficiência e a sustentabilidade da fabricação de grafite são aprimoradas por meio do controle de qualidade, da purificação opcional e da reciclagem de sucata de grafite. Sua fabricação garante um produto de grafite uniforme e estável para uso industrial, eletrônico ou de alta pureza. A Jinsun é uma das principais empresas de fabricação de grafite na China, e você é sempre bem-vindo a entrar em contato conosco.