Wat is koolstofelektrode?

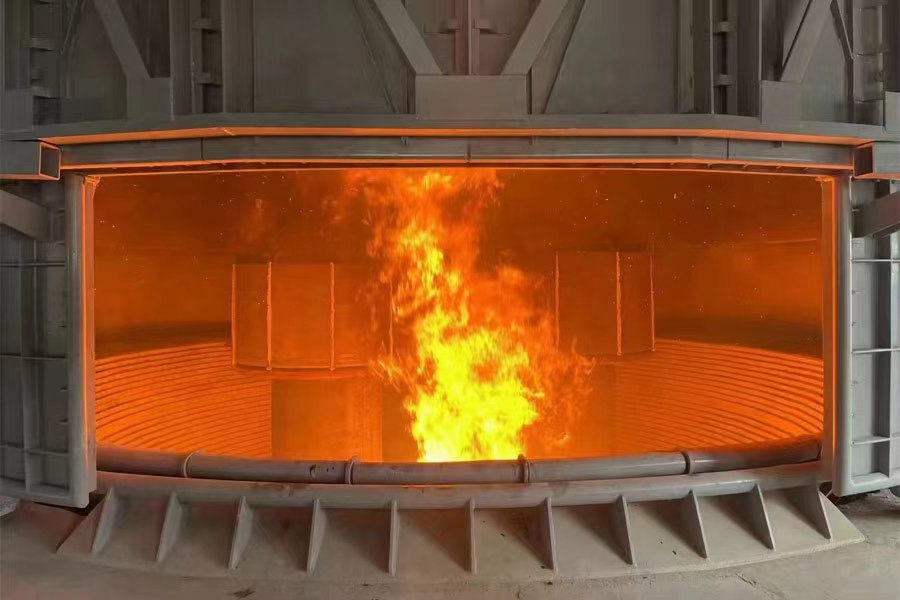

Als geleidende elektrode voor ondergedompelde boogoven wordt koolstofelektrode veel gebruikt in het smeltproces van metaal of niet-metaal zoals industrieel silicium, ferrolegering, calciumcarbide, gele fosfor, enz. Het is een geleidend koolstofmateriaal gemaakt van elektrisch gecalcineerde antraciet, petroleumcoke, grafietfragmenten, koolteerpek, enz. als belangrijkste grondstoffen, door middel van bakken, vormen, roosteren en mechanische verwerking.

Inhoudsopgave

Schakel

Wat zijn koolstofelektroden?

Koolstofelektroden kunnen worden onderverdeeld in twee categorieën op basis van hun toepassingsomgeving: S-kwaliteit is een gewone koolstofelektrode, geschikt voor ondergedompelde vlamboogovens voor de productie van siliciummetaal, gele fosfor, ferrolegering, calciumcarbide, korund en andere producten; G-kwaliteit is een speciale koolstofelektrode, geschikt voor ondergedompelde vlamboogovens met een hoge stroombelasting.

Kenmerken van koolstofelektroden

Lage weerstand.

Laag eigenverbruik van de elektrode.

Hoge volumedichtheid.

Laag asgehalte.

Goede antioxiderende eigenschappen.

Aanzienlijke energiebesparing.

De voordelen van koolstofelektroden.

Ten eerste, omdat voor de productie van koolstofelektroden geen grafitisatieproces nodig is, zijn de kosten lager dan die van grafietelektroden.

Aan de ene kant zijn de bouwkosten van een grafitisatiewerkplaats hoog. Ook zijn er problemen zoals uitbreidingskosten en stroomvoorziening in de toekomst. Bovendien verbruikt grafitisering veel elektriciteit. Het stroomverbruik per ton product is 4500 kWh, en elke kilowattuur wordt berekend op 0,08 USD, waardoor de kosten per ton met 373 SUD stijgen. Daarom hoeft de koolstofelektrode niet gegrafitiseerd te worden en is de prijs ook lager dan die van de grafietelektrode.

Ten tweede op een vlamboogoven met dezelfde capaciteit. Vergeleken met de grafietelektrode kan de diameter van de koolstofelektrode groter worden gemaakt.

De koolstofelektrode van Φ780-Φ1400mm kan worden geproduceerd, en de grafietelektrode kan slechts Φ700mm zijn. Hierdoor wordt de boog in de oven breder, wordt de boog gestabiliseerd en is de smeltefficiëntie gegarandeerd. Daarom wordt de productie verhoogd en het energieverbruik verlaagd.

Belangrijkste toepassingen van koolstofelektrode

Metallurgisch gieten, koolstofelektroden bevatten grafiet, dat ook een goede geleider van elektriciteit is en metalen kan smelten bij hoge temperaturen.

In de elektrochemie wordt het gebruikt in batterijen om deel te nemen aan het oplaad- en ontlaadproces. Omdat koolstofelektroden inert zijn, worden ze in chemische reacties gereduceerd tot organische verbindingen en galvanische metalen.

In de elektrolytische industrie worden koolstofelektroden gebruikt in elektrolytische processen zoals waterbehandeling en galvaniseren.

Lassen en gutsen: In dit proces wordt boogwarmte opgewekt tussen de koolstofelektrode en het metaal om het lassen en snijden te voltooien.

Vergeleken met de elektrodepasta

Koolstofelektroden kunnen de thermische efficiëntie van vlamboogovens tijdens het gebruik verbeteren. Inclusief het verkorten van de smelttijd en het verhogen van de output. En het is gemakkelijk om holle koolstofelektroden te produceren. Dit helpt ferrolegeringsbedrijven om op elk moment verschillende grondstoffen toe te voegen.

Bovendien is de elektrodepasta wordt tijdens het gebruik geladen in de elektrodeschelp die op de oven is geïnstalleerd. Tijdens het productieproces wordt een grote hoeveelheid asfaltrook uitgestoten, die het milieu ernstig vervuilt en de menselijke gezondheid aantast. Energiebesparing en emissiereductie zijn de algemene trend. Het is dus noodzakelijk om de elektrodepasta met een hoog energieverbruik te vervangen door koolstofelektroden.

Ten slotte is de koolstofelektrode niet gemakkelijk hard te breken tijdens het gebruik, en zachte breuk kan worden geëlimineerd, en het niet-natuurlijke verlies is minder.

Conclusie

Koolstofelektroden, als geleidende elektroden voor vlamboogovens onder water. Ze kunnen de kosten beter drukken, energie en emissies besparen en de smeltefficiëntie verbeteren.