Geëxtrudeerd grafiet is een opkomend hoogwaardig materiaal dat met zijn unieke eigenschappen en brede toepasbaarheid zijn intrede heeft gedaan in veel industriële sectoren en een kracht is geworden om rekening mee te houden.

Inhoudsopgave

SchakelⅠ. Overzicht van geëxtrudeerd grafiet

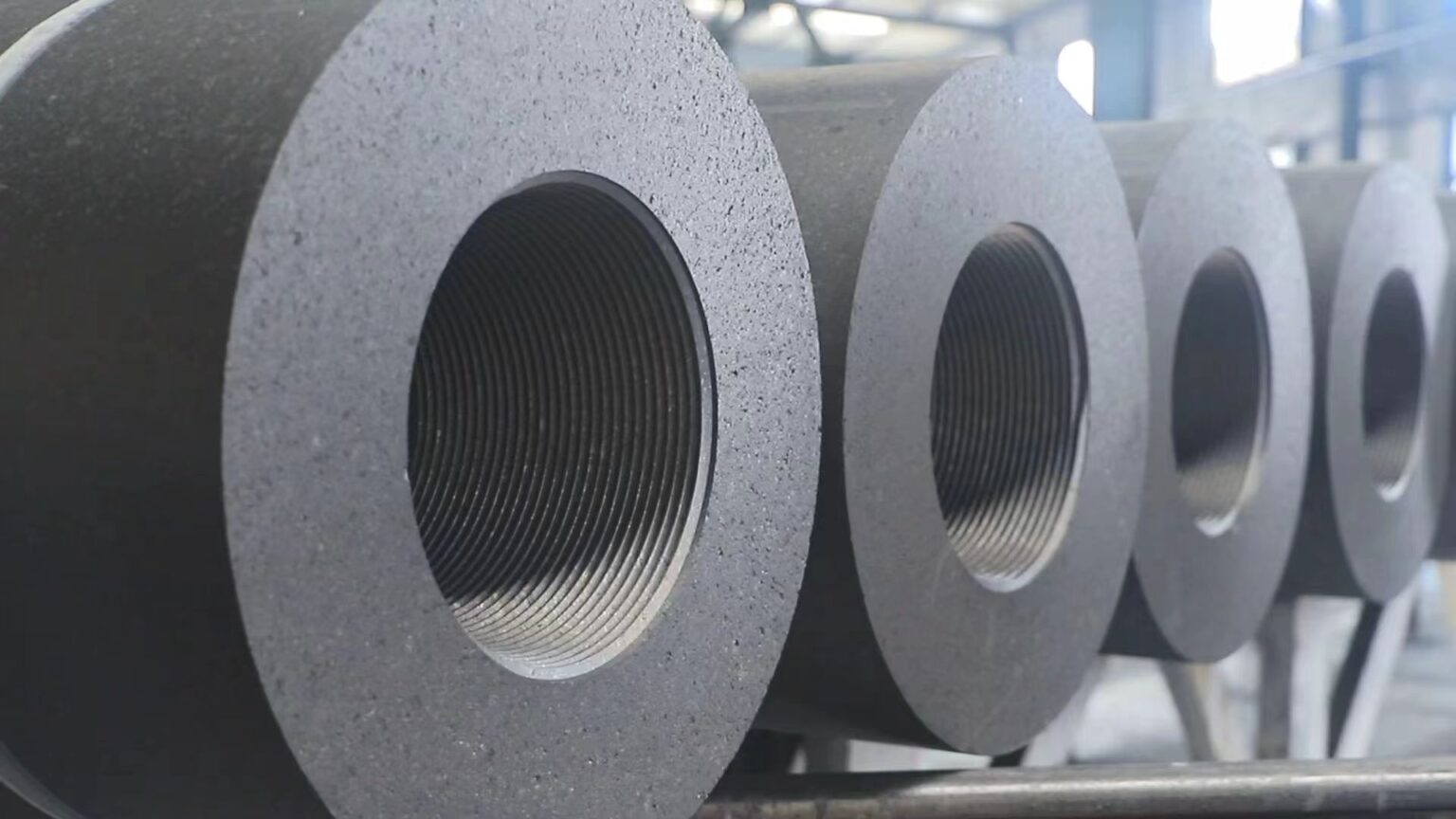

Geëxtrudeerd grafiet wordt geproduceerd door middel van een extrusieproces waarbij een mengsel van grafiet en bindmiddel door een mal wordt geperst om de gewenste vorm te krijgen.

De extrusiemethode is semi-continue productie. Na toevoeging van een bepaalde hoeveelheid pasta worden verschillende producten (grafietstaafgrafietblok, grafietmateriaal) kan continu worden geëxtrudeerd, zodat de productie-efficiëntie van de extrusiemethode veel hoger is dan die van de persfoliemethode.

Ⅱ. Kenmerken van grafietproducten

- Goede adsorptie.

Koolstof met de holle structuur zorgt voor een goede adsorptie en wordt daarom vaak gebruikt als adsorptiemateriaal voor de adsorptie van vocht, geur, enz.

- Goede thermische geleidbaarheid, snelle warmteoverdracht, gelijkmatige verwarming en brandstofbesparing.

Bakplaten en potten van grafiet worden snel warm en het gekookte voedsel wordt zowel van binnen als van buiten gelijkmatig verhit. Bovendien is de opwarmtijd korter, blijft de smaak puur en blijft de oorspronkelijke voedingswaarde van het voedsel behouden.

- Chemische stabiliteit.

Grafiet met een goede chemische stabiliteit bij kamertemperatuur kan niet worden aangetast door sterke zuren, sterke alkaliën en organische oplosmiddelen. Daarom kan het verlies van grafiet, zelfs bij langdurig gebruik, zeer gering zijn en hoeft het alleen maar geschrobd en gereinigd te worden.

III. Productieproces van geëxtrudeerd grafiet

- Materiaalvoorbereiding: selecteren van grondstoffen, zoals natuurlijk grafietpoeder in vlokken, asfaltcokes, koolteer, enz.

- Voorbehandeling: malen, mengen, pre-oxideren of chemische modificatie.

- Mengen en persen: Het gelijkmatig mengen en persen van de verwerkte materialen onder hoge druk met behulp van speciale apparatuur om het eerste embryo te vormen.

- Sinteren stollen: sinteren van het primaire embryo in een omgeving met hoge temperatuur om de structuur te stabiliseren.

- Nabewerking: snijden, boren en andere bewerkingsstappen om de gewenste vorm en grootte van het product te maken.

IV. Toepassingsgebieden

- Elektronica: als thermisch isolatiemateriaal bij de productie van halfgeleiders.

- Energie-industrie: neutronenmoderatoren voor kernreactoren, batterijmaterialen.

- Metallurgische industrie: grafietmallen, kroezen.

- Chemische industrie: corrosiebestendige componenten, katalysatordragers.

– Borstels: Gebruikt in motoren, generatoren en andere apparatuur, als geleidende en wrijvingsonderdelen, met goede slijtvastheid en geleidbaarheid.

- Anderen: ruimtevaart, wetenschappelijke onderzoeksexperimenten, enz.

V. Vergelijking met verschillende grafietproductiemethoden

Isostatisch geperst grafiet:

Voordelen: isotroop, hoge sterkte, hoge dichtheid, hoge zuiverheid en andere kenmerken.

Toepassingsscenario's:

Halfgeleiderindustrie: gebruikt voor de productie van thermische veldcomponenten van éénkristalovens, zoals grafiet kroezendie bestand zijn tegen hoge temperaturen en een hoog vacuüm om de kwaliteit van kristalgroei te garanderen.

Fotovoltaïsche zonne-energie-industrie: als thermisch veldmateriaal voor polysilicium-ingotovens, om de kwaliteit en efficiëntie van ingots te verbeteren.

EDM: De hoge geleidbaarheid en goede bewerkbaarheid van isostatisch geperst grafiet maakt het geschikt voor de productie van EDM-elektroden voor het bewerken van hoogprecieze mallen en onderdelen.

Gegoten grafiet:

Voordelen: kunnen produceren met complexe vormen en hoge maatnauwkeurigheid.

Toepassingsscenario's:

Mechanisch afdichtingsveld: productie van allerlei mechanische afdichtingsringen, zoals pompafdichtingsringen, compressorafdichtingsringen, etc., die kunnen werken onder hoge snelheid, hoge druk en andere zware omstandigheden met goede afdichtingsprestaties.

Brandstofcellen: Bipolaire platen worden gebruikt om brandstofcellen te maken. Hun goede geleidbaarheid en corrosiebestendigheid helpen de prestaties en levensduur van brandstofcellen te verbeteren.

Synthetisch grafiet:

Voordelen: eigenschappen aanpassen aan de behoeften, zoals hardheid, slijtvastheid, geleidbaarheid, enz.

Toepassingsscenario's:

Lithiumbatterij: Als een anode materiaal van lithiumbatterijen, heeft hoge cyclusprestaties en specifieke capaciteit. Dat betekent dat het de energiedichtheid en levensduur van de batterij kan verbeteren.

Smeermiddelen: Door de lage wrijvingscoëfficiënt van synthetisch grafiet kan het worden gebruikt als een hoogwaardig smeermiddel in de ruimtevaart, de automobielindustrie en andere toepassingen om wrijving en slijtage te verminderen.

Ⅵ.Correcte methoden voor het gebruik van geëxtrudeerde grafietproducten

- Omgevingscondities regelen

- Temperatuur: Het meeste geëxtrudeerde grafiet kan stabiel blijven in zuurstofvrije omgevingen tot 3000°C, maar in zuurstofrijke omgevingen moeten werktemperaturen boven 400°C worden vermeden om oxidatie te voorkomen.

- Bijtende media: Bepaalde zuur-baseoplossingen en halogeenverbindingen kunnen grafiet aantasten, controleer voor gebruik de compatibiliteit van de media.

- Vochtigheid: Hoewel grafiet bestand is tegen vocht, kan vocht de elektrische eigenschappen aantasten en moet het droog worden bewaard.

- Verwerking en installatie

- Voor snijden, boren enz. moet non-ferrogereedschap worden gebruikt om het binnendringen van verontreinigingen te voorkomen.

- Ga voorzichtig te werk tijdens de installatie om scheuren door schokken of zwaartekracht te voorkomen.

- Reiniging en onderhoud

- Gebruik een zachte doek of borstel om stof van het oppervlak te verwijderen en vermijd krassen op het oppervlak met harde schoonmaakmiddelen.

- Controleer regelmatig op tekenen van slijtage of schade en vervang verouderde of beschadigde onderdelen tijdig.

- Veiligheidsmaatregelen

- Zorg bij gebruik in contact met stroomgeleidende onderdelen voor een goede verbinding om stroomoverbelasting te voorkomen.

- Draag de juiste persoonlijke beschermingsmiddelen tijdens het werken, vooral als u in een hete of gevaarlijke gasomgeving werkt.

- Aanbevelingen voor opslag

- Op een koele, droge plaats bewaren, uit de buurt van chemicaliën en directe warmtebronnen.

- Als je het product lange tijd niet gebruikt, gebruik dan een vochtbestendige verpakking om de invloed van omgevingsfactoren te verminderen.

- Voorzorgsmaatregelen

- Hoewel grafiet zelf niet brandbaar is, kan spontane verbranding onder bepaalde omstandigheden optreden. Zoals vonken door wrijving met hoge snelheid of langdurige blootstelling aan hoge temperaturen in een zuurstofrijke omgeving.

- Niet bewaren of gebruiken in een vochtige omgeving of in een omgeving met sterke oxiderende eigenschappen, die de oxidatie kunnen versnellen of veiligheidsproblemen kunnen veroorzaken.

VII. Toekomstig ontwikkelingspotentieel in de moderne industrie.

Op dit moment is geëxtrudeerd grafiet niet alleen verbeterd op het gebied van dichtheid en sterkte, maar ook geoptimaliseerd op het gebied van corrosiebestendigheid en thermische stabiliteit. En het zal zich blijven ontwikkelen om aan de nieuwe behoeften van de markt te voldoen.

In de toekomst zal de ontwikkeling van geëxtrudeerd grafiet zich meer richten op technologische innovatie en de uitbreiding van toepassingsgebieden. Aangezien de vraag naar hoogzuivere grafietmaterialen in de halfgeleiderindustrie toeneemt, zal geëxtrudeerd grafiet zich meer richten op het verbeteren van de zuiverheid en de nauwkeurigheid van de verwerking. Technisch gezien zal de nadruk liggen op het verbeteren van de thermische geleidbaarheid en mechanische sterkte van geëxtrudeerd grafiet, bijvoorbeeld door de ontwikkeling van nieuwe composietmaterialen om de eigenschappen te verbeteren. Bovendien zal er bij de productie en toepassing van geëxtrudeerd grafiet meer aandacht worden besteed aan het gebruik van milieuvriendelijke materialen en een milieuvriendelijk ontwerp. Tegelijkertijd vermindert het energieverbruik en de uitstoot van afval in het productieproces.