Proses pembuatan grafit mencakup dua jenis: grafit alami dan grafit sintetis buatan. Ada beberapa langkah penting dalam proses produksinya untuk memastikan kualitasnya, yang terkait dengan penerapan bahan grafit dalam industri. Dalam blog ini, kami akan membawa Anda melalui seluruh proses pembuatan grafit.

Daftar Isi

BeralihApa Itu Grafit?

Grafit adalah karbon alami. Hitam, halus, dan licin. Terdapat pada pensil, baterai, dan pelumas. Bahan grafit dengan konduktivitas listrik & termal tertinggi. Bahan ini juga stabil pada suhu tinggi, yang membuatnya lebih banyak digunakan dalam industri.

Ada dua cara untuk mendapatkan grafit. Grafit dapat diekstraksi dari tambang di bumi, atau dapat diproduksi secara sintetis.

Grafit alami ditambang, digiling, dan diproses untuk menghasilkan struktur yang padat. Di antaranya, grafit serpihan memiliki karakteristik tahan suhu tinggi dan konduktivitas yang baik. Sifat-sifatnya berdasarkan dari mana sumbernya dan bagaimana cara memprosesnya.

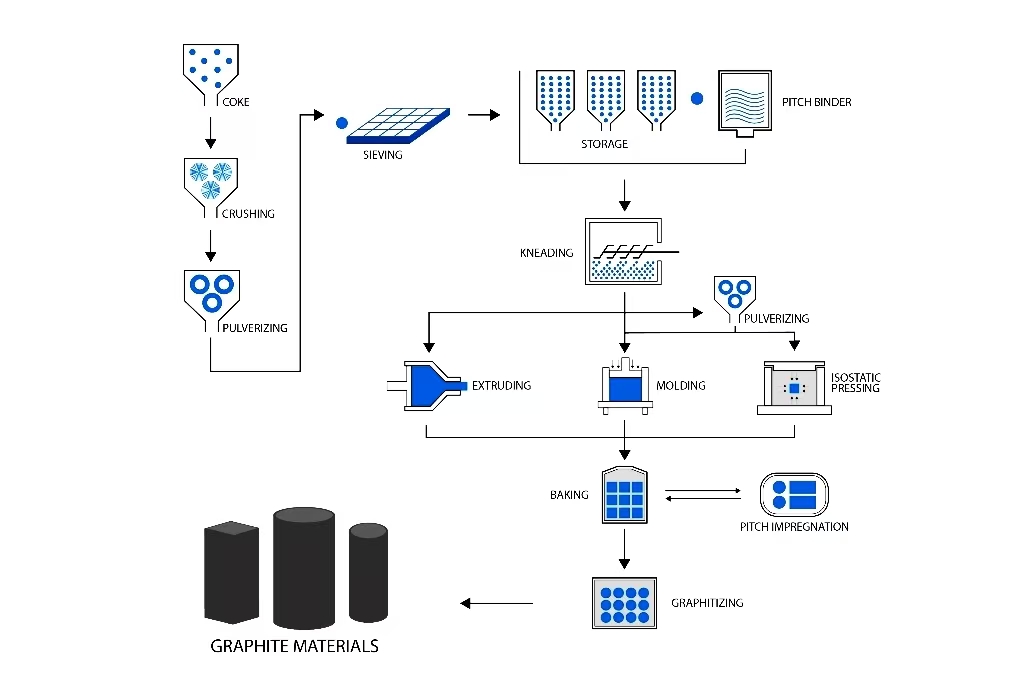

Proses produksi grafit sintetis memiliki kualitas yang lebih tinggi, lebih seragam, dan lebih fleksibel. Bahan baku diproses dalam beberapa tahap untuk menghasilkan produk akhir. Proses tersebut membutuhkan banyak langkah, tetapi hasil akhirnya memang berkualitas. Grafit sintetis dapat diproduksi sesuai spesifikasi, dan oleh karena itu digunakan untuk aplikasi yang spesifik dan penting, misalnya baterai dan elektronik.

Bahan Baku: Proses Pembuatan Grafit Apa yang Anda Butuhkan

Dimulai dengan bahan baku. Misalnya, Anda memerlukan bahan karbon seperti kokas minyak bumikokas jarum, kokas jarum, atau kokas pitch. Ini adalah bahan baku yang sangat penting karena merupakan sumber karbon dengan kandungan tinggi, yang pada dasarnya merupakan elemen dasar dalam grafit. Kokas minyak bumi berasal dari penyulingan minyak, sedangkan kokas jarum adalah produk premium yang digunakan dalam produksi elektroda grafit.

Batu bara ini kemudian dipanggang, dan dikombinasikan dengan bahan pengikat. Bahan pengikat menyediakan koneksi antara partikel yang mengarah ke kohesi. Bahan pengikat yang umum digunakan adalah pitch tar batubara, atau pitch minyak bumi, yang menghasilkan produk yang tangguh dan tahan lama. Tergantung pada penggunaan akhir produk grafit, bahan tambahan seperti silika atau besi mungkin juga diperlukan. Semua bahan tersebut diperlukan untuk mendapatkan produk akhir grafit, dan memengaruhi bagaimana karakteristiknya diatur.

Langkah 1: Mencampur dan Memproses Bahan Baku Grafit

Pada langkah pertama, bahan baku dicampur. Bubuk kokas dihancurkan dengan sangat halus, sehingga bahan pengikat dapat bercampur dengan kokas secara merata. Kemudian bubuk kokas halus dicampur dengan pengikat pada suhu tinggi. Bahan pengikat menyatukan semuanya, melapisi setiap partikel kokas dan memastikannya menempel. Hal ini untuk menghindari pencampuran komponen yang heterogen dan menghasilkan konstituen yang mudah dibentuk.

Tingkat pencampuran juga merupakan aspek lain. Dalam hal ini campuran yang tidak homogen dapat menyebabkan beberapa titik lemah dalam proses produk. Suhu dan waktu harus dikontrol dengan hati-hati untuk memastikan pengikat terdistribusi secara merata. Kombinasi ini sangat penting untuk bentuk produk, yang berdampak pada kepadatan, porositas, dan kekuatan grafit.

Langkah 2: Membentuk Bentuk

Cetakan:

Bubur dituangkan ke dalam cetakan dan dikompres. Teknik ini cenderung bagus untuk membuat bentuk padat yang sederhana (balok, cakram, dll). Pencetakan sangat bagus untuk manufaktur bervolume tinggi di mana Anda membutuhkan hal yang sama berulang kali.

Ekstrusi:

Bahan diekstrusi melalui cetakan untuk menghasilkan batang panjang, tabung, atau bentuk memanjang lainnya. Dalam kasus elektroda grafit, misalnya, di mana penampang melintang yang konsisten diperlukan, maka, ekstrusi diadopsi. Hal ini memungkinkan untuk menetapkan proses pembuatan grafit yang konstan secara kontinu dan sesuai untuk benda yang harus mendapatkan bentuk yang aneh.

Pengepresan Isostatik:

Proses ini memungkinkan bentuk yang lebih kompleks dibuat tanpa tekanan internal dengan memanfaatkan tekanan yang sama di sekelilingnya. Proses ini digunakan untuk memproduksi grafit padat tertentu dengan karakteristik yang homogen. Ketika produk akhir harus tahan terhadap tekanan tinggi atau produksi bentuk presisi yang kompleks, pemadatan biasanya dilakukan dengan menggunakan Pengepresan Isostatik.

Langkah 3: Memanggang Produk

Ini perlu dipanggang untuk menghilangkan kelembapan dan mengatur produk setelah dibentuk. Proses ini dikenal sebagai pemanggangan atau karbonisasi. Proses ini seperti memasukkan produk yang sudah dibentuk ke dalam oven pemanggang, di mana produk dipanaskan pada suhu tinggi, biasanya sekitar 1.000 hingga 1.200 ° C, dan aksi druvking akan terjadi dalam pelepasan pirolisis.

Diperlukan waktu berminggu-minggu untuk memanggang, apabila curah hujan besar dan tebal. Alat ini dihubungkan ke sesuatu yang menaikkan suhu secara perlahan agar tidak retak atau rusak. Setelah campuran dipanggang, bahan akan mengering dan mengeras hingga mencapai kekerasan dan kepadatan yang diperlukan. Ini adalah salah satu proses yang paling penting dalam proses manufaktur karena memainkan peran kunci dalam membentuk kekuatan, kepadatan dan porositas produk. Setelah dipanggang, bahan ini disebut sebagai "bahan berkarbonisasi" atau "artefak karbon".

Langkah 4: Impregnasi

Langkah selanjutnya adalah impregnasi untuk meningkatkan kualitas produk berkarbonisasi. Impregnasi - mengisi pori-pori produk yang dipanggang dengan bahan lain, digunakan untuk meningkatkan kepadatan dan kekuatannya.

Impregnasi Aspal:

Anda mengisi pori-pori material berkarbonisasi dengan aspal. Kepadatan dan kekuatan mekanis produk ditingkatkan dengan impregnasi aspal. Hal ini juga memiliki efek utama mengurangi porositas material, yang menghasilkan produk yang tidak hanya lebih tahan lama tetapi juga lebih tahan aus.

Impregnasi Resin:

Produk telah diresapi dengan resin sintetis dalam impregnasi resin. Metode ini digunakan untuk mendapatkan produk dengan sifat insulasi listrik yang baik atau di mana diperlukan ketahanan yang lebih tinggi terhadap bahan kimia tertentu. Perendaman resin juga membuat grafit menjadi lebih kuat dan lebih tangguh.

Impregnasi Logam:

Logam seperti tembaga atau perak juga digunakan untuk impregnasi dalam beberapa kasus. Impregnasi logam meningkatkan konduktivitas listrik dan termal. Seperti, digunakan dalam satu-satunya aplikasi yang membutuhkan bahan yang sangat konduktif seperti beberapa komponen listrik.

Setelah diimpregnasi, produk biasanya dipanggang sekali lagi untuk menyembuhkan bahan impregnasi. Langkah pemanggangan kedua ini juga membantu bahan impregnasi melekat lebih baik pada bahan berkarbonisasi, sehingga menghasilkan produk yang lebih kuat dan tahan lama.

Langkah 5: Grafitisasi

Langkah kelima adalah grafitisasi. Dalam grafitisasi, produsen memanaskan produk berkarbonisasi dalam tungku tahan pada suhu yang sangat tinggi, biasanya lebih dari 3000 ° C. Dengan mengubah struktur atom karbon, harapannya adalah mengubahnya menjadi grafit. Di bawah suhu tinggi ini, atom-atom menyusun ulang menjadi struktur kristal, yang disebut lapisan atom karbon yang mendefinisikan grafit.

Dan suhu tinggi membunuh semua kotoran yang tersisa, membuat produk sangat murni. Grafitisasi adalah proses penting di mana grafit didefinisikan dengan variasi sifat pelumasan rendah, konduktor listrik yang tinggi, dan kemampuan tahan panas yang tinggi. Oleh karena itu, produk yang dihasilkan merupakan material yang jauh lebih kuat dan stabil dibandingkan dengan material berkarbonisasi dan dapat digunakan dalam aplikasi teknik yang sangat menuntut.

Langkah 6: Pemesinan

Bentuk dan ukuran akhir grafit dikerjakan dengan mesin setelah grafitisasi. Grafit lebih lunak daripada hampir semua bahan industri lainnya, sehingga mudah dikerjakan dengan mesin. Produk yang Anda dapatkan mungkin memerlukan pemotongan, pengeboran atau penggilingan untuk beberapa dimensi dan persyaratan.

Pemesinan presisi tinggi harus dilakukan pada elektroda grafit yang digunakan dalam tungku busur listrik agar dapat bekerja dengan baik. Berdasarkan aplikasinya, juga memberi kami kemungkinan untuk menghasilkan bentuk dan desain yang disesuaikan selama proses pemesinan kami. Banyak bagian grafit yang mungkin tidak dapat dikerjakan dengan mesin dan mungkin memiliki ulir, lubang, atau pemesinan presisi lainnya - yang membutuhkan operator yang terampil dan peralatan khusus.

Kontrol Kualitas: Memeriksa Produk

Setelah proses pemesinan, pemeriksaan dilakukan. Kontrol kualitas adalah suatu keharusan dalam proses pembuatan grafit sintetis, karena spesifikasi penting harus diperoleh. Produsen harus menyelesaikan pengujian kepadatan, kekuatan, porositas, konduktivitas, dan spesifikasi lainnya untuk setiap batch material.

Mereka juga menjalani pemeriksaan visual untuk mencari cacat termasuk retakan, permukaan yang tidak rata atau ketidaksempurnaan. Peralatan khusus digunakan untuk mengukur konduktivitas dan konduktivitas termal dari graphene. Pengujian ini digunakan untuk menyatakan bahwa produk tersebut memenuhi ekspektasi yang diukur dari sudut pandang industri dan sesuai dengan kebutuhan dan keinginan pelanggan yang ditargetkan. Manufaktur yang memiliki jaminan kualitas memastikan konsistensi kualitas, dan hal ini berhasil mencegah penjualan produk cacat ke pasar.

Pemurnian: Opsional untuk Kemurnian Tinggi

Kadang-kadang ada kebutuhan akan grafit ultra-murni untuk aplikasi khusus, seperti dalam industri semikonduktor atau elektronik. Jika demikian, langkah pemurnian ekstra digunakan untuk menghilangkan kotoran. Mengenai proses pemurnian, produsen umumnya melakukan perlakuan kimia atau perlakuan termal suhu tinggi.

Pemurnian kimiawi menggunakan asam atau zat kimia lainnya untuk larutan komponen yang tidak murni. Di sisi lain, dalam perlakuan termal suhu tinggi, grafit dipanaskan pada suhu tinggi sehingga pengotor dapat menguap (padatan). Grafit dengan kemurnian tinggi, tepatnya grafit yang dimurnikan digunakan untuk aplikasi seperti reaktor nuklir, baterai, dan beberapa komponen kedirgantaraan. Nama resminya adalah grafit yang dimurnikan, atau grafit dengan kemurnian tinggi.

Mendaur Ulang Grafit Bekas

Grafit adalah bahan yang berharga dan daur ulang adalah metode utama untuk produksinya. Produsen dapat mengumpulkan, mendaur ulang, dan memanfaatkan sisa grafit. Jika produsen menghancurkan grafit daur ulang menjadi bubuk halus dan menambahkannya ke dalam campuran bahan baku, mereka dapat menghasilkan produk grafit baru atau produk karbon.

Daur ulang grafit mendorong keberlanjutan sekaligus melestarikan sumber daya. Dan memangkas biaya, karena memproses grafit daur ulang lebih murah daripada mengekstraksi dan memproses bahan baku segar. Grafit daur ulang digunakan di banyak industri untuk mengurangi dampak lingkungan dan meningkatkan keberlanjutan.

Aplikasi Utama dari Grafit yang Diproduksi

Elektroda Grafit: Digunakan dalam tungku busur listrik, untuk melebur logam bekas. Mereka selalu menjadi inti dari pembuatan baja dan sektor pemurnian logam lainnya.

Grafit Digunakan sebagai Bahan Anoda: Grafit saat ini merupakan satu-satunya bahan anoda yang dapat digunakan dalam baterai lithium-ion. Sifat konduktivitas listriknya yang hebat membuatnya menjadi bahan yang cocok untuk menyimpan energi.

Grafit sebagai Dapat Diperluas: Jenis ubin grafit ini berfungsi sebagai penghambat api. Grafit yang dapat mengembang akan mengembang ketika panas diberikan dan membentuk lapisan isolasi yang secara efektif mencegah penyebaran api.

Pelumas dan Segel: Sifat pelumasan grafit membuatnya ideal untuk pelumas. Bahan ini mencegah gesekan dan keausan pada mesin, yang membantu memperpanjang usia pakai peralatan.

Bahan Tahan Api: Aplikasi suhu tinggi seperti batu bata tahan api dan cawan lebur terbuat dari grafit yang stabil.

Elektronik / Semikonduktor: Orang biasanya menggunakan grafit dengan kemurnian tinggi dalam pembuatan komponen elektronik dan semikonduktor yang memerlukan konduktivitas dan stabilitas termal yang stabil.

Kesimpulan

Grafit adalah proses yang memakan waktu dan rumit yang membutuhkan banyak tahapan untuk mendapatkan kualitas yang diinginkan- Kualitas grafit ditentukan oleh pencampuran bahan baku, grafitisasi, dan pemesinan.

Efisiensi dan keberlanjutan produksi grafit ditingkatkan melalui kontrol kualitas, pemurnian opsional, dan daur ulang grafit bekas. Pembuatannya memastikan produk grafit yang seragam dan stabil untuk industri, elektronik, atau penggunaan dengan kemurnian tinggi. Jinsun adalah salah satu perusahaan manufaktur grafit terkemuka di Cina, dan Anda selalu dapat menghubungi kami.