Dans l'industrie moderne, le contrôle précis de la teneur en carbone est l'un des facteurs clés qui déterminent la performance du produit. Le convertisseur de carbone permet de contrôler la teneur en carbone dans le métal en fusion, d'améliorer les performances du matériau et d'avoir un impact direct sur la qualité du produit et l'efficacité de la production. Il est donc largement appliqué dans des domaines tels que la fusion de l'acier, le moulage de précision, les matériaux réfractaires et les matériaux à base de carbone haut de gamme.

Table des matières

ToggleQu'est-ce qu'un "carbon raiser" ?

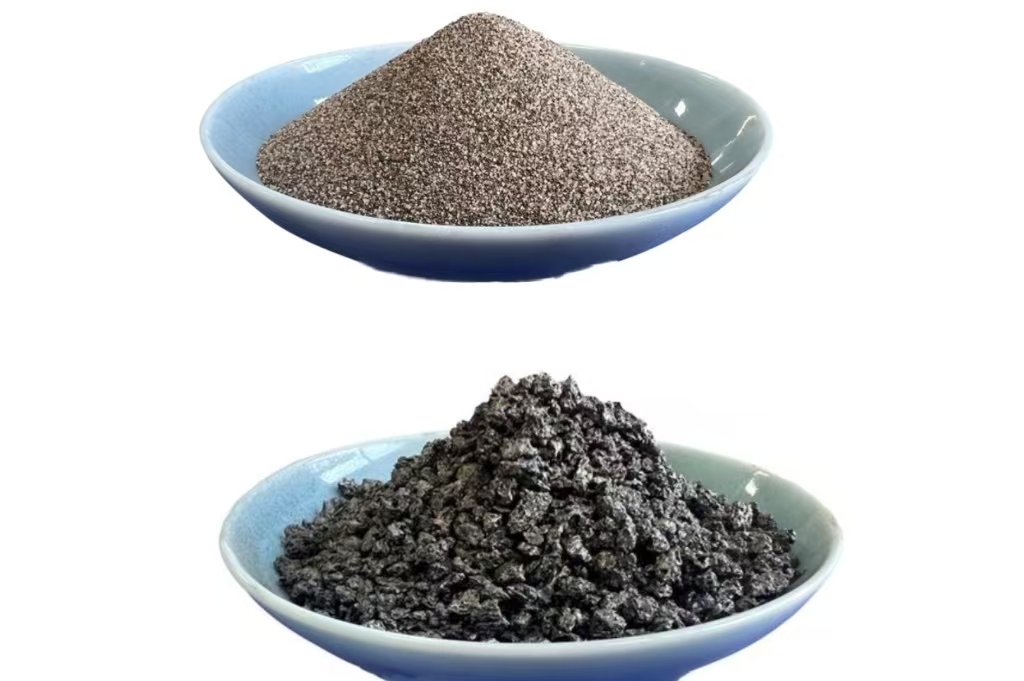

Le raisonneur de carbone appartient à une catégorie de matériaux industriels dont le carbone est le principal composant et dont le processus de production implique le traitement de matières premières à forte teneur en carbone, telles que le coke de pétrole et le graphite. La teneur en carbone est généralement supérieure à 90%, et pour les produits haut de gamme, elle peut atteindre plus de 98%. En fonction des matières premières et des méthodes de traitement, les produits peuvent être classés en différents types, notamment coke de pétrole calcinéla graphitisation et le graphite naturel.

Avec des degrés de pureté et des teneurs en cendres différents, il convient à divers scénarios industriels. Sa fonction principale est de réintroduire des éléments de carbone dans le métal en fusion. Il peut compenser la perte de carbone causée par la fusion et l'oxydation des matières premières au cours du processus de fusion. Il permet ensuite d'ajuster la teneur en carbone à la fourchette cible et de s'assurer que la résistance, la dureté et les autres propriétés du métal sont conformes aux normes. Certains additifs au carbone de haute qualité présentent également les caractéristiques suivantes : peu d'impuretés et absorption facile. Cela permet de réduire les résidus nocifs et de minimiser les défauts de production.

Applications des capteurs de carbone

Dans l'industrie sidérurgique

Dans le processus de fabrication de l'acier

L'augmentation de la teneur en carbone est généralement utilisée au cours des processus de fabrication de l'acier dans les convertisseurs et les fours électriques à arc. Parce que la teneur en carbone des matières premières telles que la ferraille et la fonte brute ne répond souvent pas aux exigences du type d'acier visé. La teneur en carbone des matières premières telles que la ferraille et la fonte brute ne répond souvent pas aux exigences du type d'acier visé. Cela permet de s'assurer que l'acier faiblement allié contient suffisamment de carbone pour garantir la résistance, tandis que l'acier à haute teneur en carbone améliore la dureté.

Les exigences en matière de convertisseur de carbone varient en fonction du type d'acier. L'acier au carbone commun est généralement traité avec du coke de pétrole calciné comme agent de redressement du carbone. Avec une teneur en carbone de 90% à 95%, ce type d'acier est rentable et stable. L'acier allié de haute qualité (tel que l'acier pour roulements) nécessite un produit de carbonisation à base de graphite. Sa teneur en carbone est supérieure à 98% et sa teneur en soufre est inférieure à 0,05%, ce qui permet de réduire l'impact des impuretés sur la ténacité. En même temps, l'agent de redressement du carbone peut favoriser la flottation des inclusions non métalliques dans l'acier fondu. Cela réduit les pores, les fissures et autres défauts, et améliore la pureté de la billette d'acier.

Dans la production de fonte

Les raisonneurs de carbone sont des matériaux auxiliaires essentiels dans la production de fonte, car ses performances sont directement liées à la teneur en carbone. Dans des conditions normales, la teneur en carbone de la fonte varie de 2,11% à 6,69%. Pour la fonte grise, elle doit être comprise entre 3,0% et 3,6%, et pour la fonte ductile, elle doit être comprise entre 3,6% et 3,8%.

Pendant la fusion, il peut reconstituer le carbone perdu en raison de la combustion du coke et de l'oxydation des matériaux ferreux. Cela permet de s'assurer que la teneur en carbone de la fonte en fusion est conforme aux normes. Il peut également contrôler la forme du carbone, qui est utilisé dans la production de fonte ductile. Il peut favoriser la précipitation du carbone sous forme de graphite sphérique (au lieu d'une feuille), ce qui améliore la résistance et la ténacité. Cela permet à la fonte d'être à la fois résistante à l'usure et ductile, et vous pouvez largement l'utiliser en tant que composants clés.

Dans l'industrie de la fonderie

Pour ajuster l'équivalent carbone du fer fondu

L'équivalent carbone est un indicateur clé pour mesurer les caractéristiques de fluidité et de solidification de la fonte en fusion, qui est principalement utilisé pour évaluer les propriétés de coulée. S'il est trop élevé, il peut entraîner des défauts de flottaison du graphite dans la fonte liquide. En revanche, un équivalent carbone trop faible se traduira par une mauvaise fluidité et causera des problèmes tels qu'une coulée insuffisante et des fermetures à froid.

Le convertisseur de carbone peut compléter avec précision la teneur en carbone, en contrôlant l'équivalent carbone de la fonte en fusion dans une fourchette raisonnable de 2,81 TTP3T à 4,21 TTP3T. Cela garantit un remplissage en douceur pendant la coulée et réduit les défauts de solidification. Dans la production de fonte grise Pour les pièces en fonte, vous pouvez ajouter une quantité appropriée de coke de pétrole calciné pour augmenter la teneur en carbone. Cela peut l'élever de 3,6% à 3,8% et remplir parfaitement les cavités des pièces moulées complexes telles que...

Améliorer la qualité des pièces moulées

L'augmentation de la teneur en carbone améliore la qualité des pièces moulées à de nombreux égards :

Stabiliser la teneur en carbone

Il garantit des propriétés uniformes telles que la dureté et la résistance à l'usure des pièces moulées, réduisant ainsi les déchets causés par les fluctuations de la composition.

Améliorer les performances de coupe

Les éléments de carbone contenus dans les produits de haute qualité ont tendance à former des particules de graphite fines et uniformes, qui peuvent "lubrifier" les outils de coupe. Après avoir été ajouté aux pièces moulées des machines-outils, il peut réduire l'usure et améliorer l'efficacité du traitement.

Réduire les défauts

Grâce à ses caractéristiques de faible teneur en soufre et en azote, il peut réduire l'apparition de pores et de retassures dans les pièces moulées. Il peut donc augmenter de manière significative le taux de qualification des produits dans le moulage de précision des engrenages de transmission automobile et d'autres composants.

Autres applications industrielles

Dans la production de matériaux réfractaires

La teneur en carbone détermine si le matériau réfractaire peut rester stable à des températures supérieures à 1500℃. Il peut améliorer sa résistance aux hautes températures et à la corrosion, c'est pourquoi des éléments de carbone sont souvent ajoutés lors de la production de matériaux réfractaires composites à base de carbone. Après le formage et le frittage, il peut améliorer la conductivité thermique et la résistance à l'oxydation du matériau.

Après l'ajout de 5% à 10% aux briques réfractaires en aluminium-carbone, la résistance à haute température du matériau augmente de plus de 30%. Cela réduit l'érosion par le fer fondu et le laitier et prolonge la durée de vie des briques réfractaires en aluminium-carbone. haut fourneau. Dans le revêtement réfractaire du moule en acier de coulée continue, l'ajout de ce produit peut réduire l'adhérence à l'acier en fusion. Cela permet d'éviter les rayures à la surface des billettes coulées.

Dans les domaines de la chimie et des matériaux à base de carbone

Dans l'industrie chimique

Il peut réagir avec des oxydes métalliques à des températures élevées pour former des composés, qui sont des matières premières importantes pour les abrasifs et les matériaux céramiques. Par exemple, le silicium carbonisé produit par sa réaction présente une dureté élevée et une résistance aux températures élevées. Il peut donc être utilisé dans le papier de verre, les meules et les structures des fours à haute température.

Dans le domaine des matériaux en carbone haut de gamme

Le carbon raiser de haute pureté est un matériau important pour la préparation du graphène et des nanotubes de carbone. Il peut en effet être réorganisé en structures de nanocarbone par dépôt chimique en phase vapeur. Grâce à son excellente conductivité électrique et à ses propriétés mécaniques, il peut être utilisé dans les électrodes de piles au lithium, les films de dissipation thermique des puces et d'autres applications. En outre, les raisers de carbone peuvent être activés pour produire du charbon actif poreux. Ils peuvent être utilisés dans des scénarios de protection de l'environnement tels que le traitement des eaux usées et l'adsorption des gaz.

Conclusion

Grâce à ses caractéristiques telles qu'une teneur élevée en carbone, un faible taux d'impuretés et une régulation aisée, le carbon raiser peut contribuer à reconstituer le carbone. Il contrôle la teneur en carbone dans la production industrielle et stimule l'innovation de matériaux à haute performance. Mais à mesure que la modernisation industrielle progresse, les exigences en matière de performance augmentent, notamment en ce qui concerne la réduction des émissions de carbone. À l'avenir, sa pureté et son applicabilité devront être améliorées grâce à l'innovation des procédés.