El proceso de fabricación del grafito incluye dos tipos: grafito natural y grafito sintético artificial. Hay varios pasos importantes en su proceso de producción para garantizar su calidad, que está relacionada con la aplicación de materiales de grafito en la industria. En este blog, le llevaremos a través de todo el proceso de fabricación del grafito.

Índice

Toggle¿Qué es el grafito?

El grafito es carbono natural. Es negro, sedoso y resbaladizo. Se encuentra en lápices, pilas y lubricantes. Es el material grafítico con mayor conductividad eléctrica y térmica. También es estable a temperaturas elevadas, lo que lo hace más utilizado en la industria.

Hay dos formas de obtener grafito. Se puede extraer de las minas de la tierra, o se puede producir sintéticamente.

El grafito natural se extrae, tritura y procesa para producir una estructura densa. Entre ellos, el grafito en escamas tiene las características de resistencia a altas temperaturas y buena conductividad. Sus propiedades dependen de dónde se haya extraído y cómo se haya procesado.

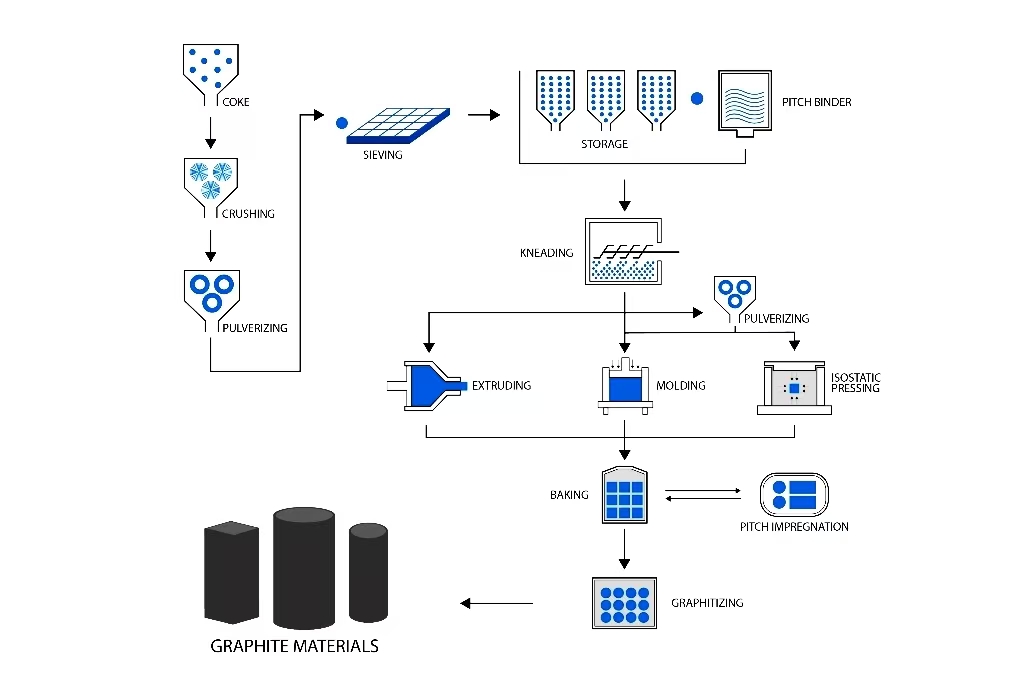

El proceso de producción del grafito sintético es de mayor calidad, más uniforme y más flexible. Las materias primas se procesan en múltiples etapas para obtener el producto final. Ese proceso requiere muchos pasos, pero el resultado final es realmente de calidad. El grafito sintético puede fabricarse conforme a una especificación, por lo que se utiliza para aplicaciones específicas y críticas, por ejemplo, baterías y electrónica.

Materias primas: Proceso de fabricación del grafito ¿Qué necesita?

Todo empieza con las materias primas. Por ejemplo, se necesitan materiales de carbono como coque de petróleocoque de aguja o coque de brea. Se trata de materias primas fundamentales, ya que son una fuente de alto contenido en carbono, esencialmente el elemento base del grafito. El coque de petróleo procede del refinado del petróleo, mientras que el coque de aguja es un producto de primera calidad utilizado en la producción de electrodos de grafito.

A continuación, estos coques se hornean y se combinan con aglutinantes. Los aglutinantes proporcionan la conexión entre las partículas que da lugar a la cohesión. Los aglutinantes habituales son la brea de alquitrán de hulla o la brea de petróleo, que dan lugar a un producto resistente y duradero. Dependiendo del uso final del grafito, también pueden ser necesarios aditivos como sílice o hierro. Todos estos materiales son necesarios para llegar al producto final, el grafito, e influyen en el establecimiento de sus características.

Paso 1: Mezcla y procesamiento de materias primas de grafito

En un primer paso, se mezclan las materias primas. El polvo de coque se tritura muy fino, para que el aglutinante pueda mezclarse de manera muy uniforme con el coque. A continuación, el polvo fino de coque se mezcla con el aglutinante a temperaturas elevadas. El aglutinante lo mantiene todo unido, recubriendo cada partícula de coque y asegurando su adherencia. Así se evita la mezcla heterogénea de los componentes y se obtienen componentes fácilmente moldeables.

El grado de mezcla también es otro aspecto. En este caso, si la mezcla no es homogénea, puede causar algunos puntos débiles en el producto procesado. Hay que controlar cuidadosamente la temperatura y el tiempo para que el aglutinante se distribuya uniformemente. Esta combinación es fundamental para la forma del producto, ya que influye en la densidad, porosidad y resistencia del grafito.

Paso 2: Dar forma

Moldeado:

La pasta se vierte en un molde y se comprime. Esta técnica suele ser buena para construir formas sólidas sencillas (bloques, discos, etc.). El moldeo es ideal para la fabricación de grandes volúmenes en los que se necesita lo mismo una y otra vez.

Extrusión:

El material se extruye a través de una matriz para producir barras largas, tubos u otras formas alargadas. En el caso de los electrodos de grafito, por ejemplo, donde se requieren secciones transversales homogéneas, se adopta la extrusión. Es posible establecer un proceso de fabricación constante de grafito en continuidad y es apropiado para objetos que deben conseguir figuras peculiares.

Prensado isostático:

Este proceso permite fabricar formas más complejas sin tensiones internas utilizando la misma presión en todo el contorno. Se utiliza para producir grafito denso específico con características homogéneas. Cuando el producto final debe resistir altas presiones o la producción de formas complejas y precisas, la compactación se suele realizar mediante Prensado Isostático.

Paso 3: Hornear el producto

Es necesario hornearlo para eliminar la humedad y fijar el producto después de darle forma. Este proceso se conoce como horneado o carbonización. Se trata de introducir el producto moldeado en un horno, donde se calienta a alta temperatura, normalmente entre 1.000 y 1.200°C, y se produce la pirólisis.

Puede tardar semanas en hornearse, cuando la precipitación es grande y gruesa. Se engancha a algo que suba la temperatura lentamente para no agrietarlo ni dañarlo de otro modo. Una vez horneada la mezcla, el material se seca y se endurece hasta alcanzar la dureza y densidad necesarias. Es uno de los procesos más importantes del proceso de fabricación, ya que desempeña un papel clave en la formación de la resistencia, densidad y porosidad del producto. Una vez cocido, pasa a llamarse "material carbonizado" o "artefacto de carbono".

Etapa 4: Impregnación

El paso siguiente es la impregnación para mejorar la calidad del producto carbonizado. La impregnación consiste en rellenar con otra sustancia los poros del producto cocido para aumentar su densidad y resistencia.

Impregnación asfáltica:

Se rellenan los poros del material carbonizado con asfalto. La impregnación de asfalto mejora la densidad y la resistencia mecánica del producto. Esto también tiene el efecto final de reducir la porosidad del material, lo que da como resultado no sólo un producto más duradero, sino también más resistente al desgaste.

Impregnación de resina:

El producto se ha impregnado con resina sintética en la impregnación con resina. Este método se utiliza para obtener un producto con buenas propiedades de aislamiento eléctrico o cuando se necesita una mayor resistencia a determinados productos químicos. La inmersión en resina también hace que el grafito sea más fuerte y resistente.

Impregnación metálica:

En algunos casos también se utilizan metales como el cobre o la plata para la impregnación. La impregnación metálica aumenta la conductividad eléctrica y térmica. Así, se utiliza en las aplicaciones de suela que requieren un material altamente conductor, como algunos componentes eléctricos.

Una vez impregnado, el producto suele hornearse una vez más para curar el material de impregnación. Este segundo paso de horneado también ayuda a que la sustancia de impregnación se adhiera mejor al material carbonizado, lo que da lugar a un producto más resistente y duradero.

Etapa 5: Grafitización

El quinto paso es la grafitización. En la grafitización, los fabricantes calientan el producto carbonizado en un horno de resistencia a temperaturas extremadamente altas, normalmente más de 3000 °C. Al alterar la estructura atómica del carbono, se espera convertirlo en grafito. Bajo estas altas temperaturas, los átomos se reorganizan en una estructura cristalina, llamada capas de átomos de carbono que definen el grafito.

Y las altas temperaturas eliminan cualquier impureza residual, haciendo que el producto sea altamente puro. Grafitización es un proceso importante durante el cual se define el grafito con propiedades de variación de baja lubricación, alto conductor eléctrico y alta capacidad de resistencia al calor. Por lo tanto, el producto obtenido es un material mucho más resistente y estable que el material carbonizado y puede utilizarse en aplicaciones de ingeniería muy exigentes.

Paso 6: Mecanizado

La forma y el tamaño finales del grafito se mecanizan tras la grafitización. El grafito es más blando que casi cualquier otro ingrediente industrial, por lo que es fácil de mecanizar. El producto que se obtiene puede requerir corte, taladrado o fresado según algunas dimensiones y requisitos.

Para que los electrodos de grafito utilizados en los hornos de arco eléctrico funcionen bien, es necesario realizar un mecanizado de alta precisión. En función de la aplicación, también nos ofrece la posibilidad de producir formas y diseños personalizados durante nuestro proceso de mecanizado. Muchas piezas de grafito no pueden mecanizarse y pueden tener roscas, orificios u otros mecanizados de precisión, que requieren operarios cualificados y equipos especializados.

Control de calidad: Comprobación del producto

Tras el mecanizado, tiene lugar la inspección. El control de calidad es imprescindible en el proceso de fabricación del grafito sintético, ya que hay que obtener especificaciones cruciales. Los fabricantes deben realizar pruebas de densidad, resistencia, porosidad, conductividad y otras especificaciones para cada lote de materiales.

También se someten a una inspección visual para buscar defectos como grietas, superficie irregular o imperfecciones. Se utilizan equipos especiales para medir la conductividad y la conductividad térmica del grafeno. Estas pruebas se utilizan para afirmar que el producto satisface las expectativas medidas desde un punto de vista industrial y cumple con las necesidades y deseos de los clientes a los que va dirigido. La fabricación con garantía de calidad asegura la uniformidad de la calidad, lo que permite evitar la venta de productos defectuosos en el mercado.

Purificación: Opcional para alta pureza

A veces se necesita grafito ultrapuro para aplicaciones especiales, como en las industrias de semiconductores o electrónica. En ese caso, se utiliza un paso de purificación adicional para eliminar las impurezas. En cuanto al proceso de purificación, los fabricantes suelen realizar un tratamiento químico o un tratamiento térmico a alta temperatura.

La purificación química utiliza ácidos u otros agentes químicos para la disolución de los componentes impuros. Por otro lado, en el tratamiento térmico de alta temperatura el grafito se calienta a temperaturas tan altas que las impurezas pueden evaporarse (sólidos). El grafito de alta pureza, exactamente el grafito purificado, se emplea en aplicaciones como reactores nucleares, baterías y algunos componentes aeroespaciales. Su nombre oficial es grafito purificado o grafito de alta pureza.

Reciclaje de chatarra de grafito

El grafito es un material precioso y el reciclaje es un método clave para su producción. Los fabricantes pueden recoger, reciclar y utilizar la chatarra de grafito. Si los fabricantes trituran el grafito reciclado hasta convertirlo en polvo fino y lo añaden a la mezcla de materias primas, pueden fabricar nuevos productos de grafito o de carbono.

El reciclaje del grafito fomenta la sostenibilidad al tiempo que preserva los recursos. Y reduce costes, ya que procesar grafito reciclado cuesta menos que extraer y procesar materias primas frescas. El grafito reciclado se utiliza en muchas industrias para reducir el impacto ambiental y aumentar la sostenibilidad.

Principales aplicaciones del grafito manufacturado

Electrodos de grafito: Utilizados en los hornos de arco eléctrico, para fundir chatarra. Siempre han sido el núcleo de la siderurgia y otros sectores de refinado de metales.

Uso del grafito como material anódico: El grafito es actualmente el único material de ánodo que puede utilizarse en las baterías de iones de litio. Su gran propiedad de conductividad eléctrica lo convierte en un material idóneo para almacenar energía.

Grafito como Expandible: Este tipo de baldosas de grafito sirven como retardantes del fuego. El grafito expandible se expande cuando se aplica calor y forma una capa aislante que impide eficazmente la propagación del fuego.

Lubricantes y juntas: Las propiedades lubricantes del grafito lo hacen ideal para lubricantes. Evita la fricción y el desgaste en la maquinaria, lo que contribuye a prolongar la vida útil de los equipos.

Materiales refractarios: Las aplicaciones de alta temperatura, como ladrillos refractarios y crisoles, se fabrican con grafito estable.

Electrónica / Semiconductores: El grafito de alta pureza se utiliza habitualmente en la fabricación de componentes electrónicos y semiconductores en los que se requiere una conductividad estable y estabilidad térmica.

Conclusión

El grafito es un proceso largo y complejo que necesita muchas etapas para obtener las calidades deseadas- La calidad del grafito se determina mezclando materias primas, grafitizando y mecanizando.

La eficiencia y la sostenibilidad de la fabricación de grafito se mejoran mediante el control de calidad, la purificación opcional y el reciclaje de la chatarra de grafito. Su fabricación garantiza un producto de grafito uniforme y estable para uso industrial, electrónico o de alta pureza. Jinsun es una de las principales empresas de fabricación de grafito de China, y le invitamos a ponerse en contacto con nosotros.