Metalurji, kimya mühendisliği, bilimsel araştırma ve diğer alanlarda potalar hayati öneme sahiptir. Endüstriyel teknolojinin ve bilimsel araştırmaların gelişimi, performansları için daha yüksek gereksinimler ortaya koymuştur. Seramik ve grafit potalar benzersiz özellikleri nedeniyle yaygın olarak kullanılmaktadır. Aralarındaki farkları keşfetmek, uygulayıcılara seçim yapma ve iş verimliliğini artırma konusunda yardımcı olabilir.

İçindekiler

Geçiş

Temel Giriş

Seramik Pota

Seramik potalar, alümina ve magnezya gibi oksitlerin yanı sıra silisyum karbür ve silisyum nitrür gibi oksit olmayan malzemelerin pişirilmesiyle yapılır. Bunlar arasında alümina potalar en yaygın kullanılanlardır. Bunlar 95% ve 99% gibi alümina içeriğine göre sınıflandırılır. İçerik ne kadar yüksekse, ısı direnci ve kimyasal stabilite o kadar güçlüdür. Bir 99% alümina pota 1800 ℃ sıcaklığa dayanabilir. Buna ek olarak, silisyum karbür seramik potalar, yüksek sertlikleri ve yüksek termal iletkenlikleri nedeniyle ısı iletimi için yüksek gereksinimleri olan senaryolarda önemli bir rol oynamaktadır.

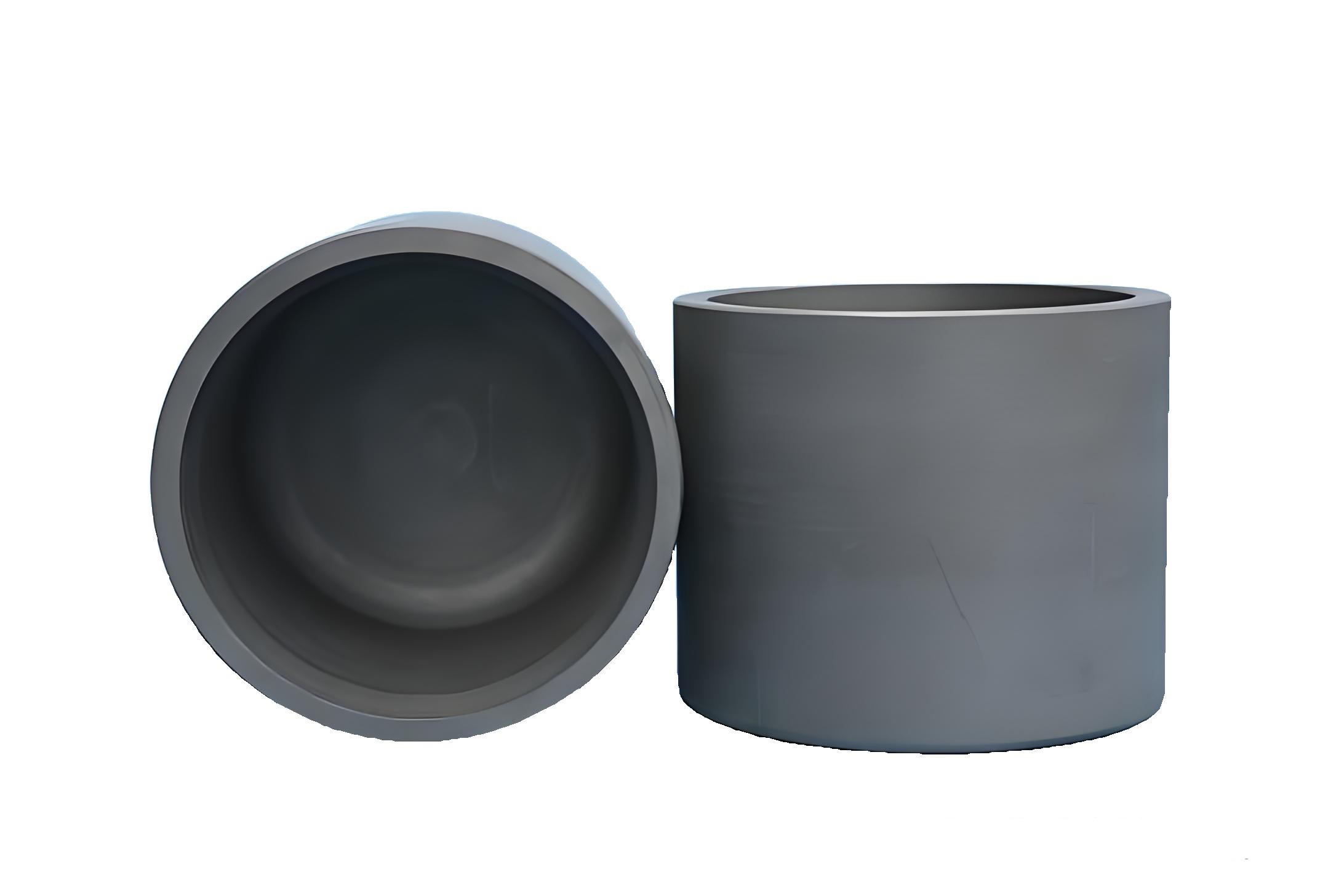

Grafit Pota

Grafit potalar doğal veya yapay grafitten yapılır. Doğal grafit kararlı bir kristal yapıya, az sayıda safsızlığa ve iyi elektrik iletkenliğine, termal iletkenliğe ve kayganlığa sahiptir. Yapay grafit, yüksek saflık ve yüksek yoğunluk ile petrol kokundan ve diğer yüksek sıcaklık işlemlerinden yapılır. Gerçek üretimde grafit, kalıplama ve mekanik özellikleri iyileştirmek için genellikle kil gibi katkı maddeleriyle karıştırılır. Grafit potalar, grafit yapıları nedeniyle mükemmel ısı direncine, termal iletkenliğe ve kimyasal stabiliteye sahiptir.

Fiziksel Özelliklerin Karşılaştırılması

Yoğunluk

Seramik krozelerin yoğunluğu malzemeye bağlı olarak değişir. Alümina seramik potaların yoğunluğu 3,6 ila 4,0 g/cm³ arasında değişirken, silisyum karbür seramik potaların yoğunluğu yaklaşık 3,2 g/cm³'tür. Buna karşılık, grafit potaların yoğunluğu 1,6 ila 1,8 g/cm³ aralığında olup, önemli ölçüde daha düşüktür. Bu düşük yoğunluk özelliği, grafit krozelerin nakliye ve kullanım sırasında daha hafif olmasını sağlayarak iş gücü yoğunluğunu önemli ölçüde azaltır.

Sertlik

Seramik krozeler, Mohs sertliği 9'a ulaşan alümina seramik krozeler gibi yüksek sertliğe sahiptir, elmastan sadece biraz daha düşüktür. Kullanım sırasında aşınmaya daha az eğilimlidirler ve şekil ve performanslarını koruyabilirler. Grafit krozeler 1 ila 2 arasında değişen Mohs sertliğine sahiptir ve dokuları yumuşaktır. Bununla birlikte, grafit potalar, mekanik işleme ve kayan parçalar gibi sürtünmenin azaltılmasını gerektiren senaryolarda benzersiz bir rol oynayabilen iyi kendi kendini yağlama özelliklerine sahiptir.

Kimyasal Özelliklerin Karşılaştırılması

Kimyasal Stabilite

Seramik potalar çoğu kimyasal ortamda mükemmel stabilite sergiler. Örneğin, alümina potalar çeşitli asit ve alkali saldırılarına karşı koyabilir ve yüksek sıcaklıklarda kolayca reaksiyona girmez. Ancak, hidroflorik asit gibi güçlü korozif ortamlarda kararlılıkları etkilenir. Grafit potalar oda sıcaklığında iyi bir stabiliteye sahiptir. Ancak yüksek sıcaklıkta oksijen içeren ortamlarda grafit, karbondioksit oluşturmak için oksijenle reaksiyona girerek potanın bozulmasına neden olur.

Korozyon Direnci

Seramik krozeler asit ve alkali korozyonuna karşı güçlü dirence sahiptir, bu nedenle asidik ortamlarda önemli avantajlar gösterirler. Bununla birlikte, bazı seramik krozeler güçlü alkali ortamlarda yavaşça korozyona uğrayabilir. Grafit krozeler aqua regia tarafından aşındırılabilir ve metal eriyiklerle uzun süre temas ettiğinde karbonize olurlar. Bunlar potanın yapısını değiştirecek ve hizmet ömrünü etkileyecektir.

Termal Özelliklerin Karşılaştırılması

Yüksek Sıcaklığa Direnç

Grafit pota, 3652 ℃'ye ulaşan son derece yüksek bir erime noktasına sahip olan grafitten yapılmıştır. Pratik kullanımda, grafit pota 1200 ℃ ila 1600 ℃ arasındaki yüksek sıcaklığa dayanabilir. Ve iyi bir kimyasal stabiliteye sahiptir, bu nedenle yüksek sıcaklıklarda yaygın metaller ve bileşiklerle reaksiyona girmez. Seramik potanın ana bileşenleri alümina, zirkonya ve benzeri gibi çeşitli seramik malzemelerdir. Farklı seramik malzemelerin yüksek sıcaklık direnci farklıdır, bu da genellikle 1000 ℃ ila 1600 ℃ arasındaki yüksek sıcaklığı tolere edebilir.

Termal İletkenlik

Grafit pota iyi bir termal iletkenliğe sahiptir, bu nedenle ısıtma veya soğutma sırasında içindeki sıcaklık dağılımı daha düzgündür. Erime verimliliğini artırmak, yerel aşırı ısınmayı veya düşük soğutmayı azaltmak, ısıtma süresini kısaltmak ve enerji tüketimini azaltmak faydalıdır. Seramik potanın ısıl iletkenliği nispeten zayıftır, bu nedenle ısıtma sırasında ısı transferi yavaştır. Ve erime veya reaksiyon etkisini etkileyen yerel yüksek veya düşük sıcaklık alanlarının ortaya çıkması kolaydır.

Mekanik Özelliklerin Karşılaştırılması

Kırılganlık ve Sertlik

Grafit pota belirli bir darbe direncine sahiptir ve belirli bir derecede mekanik gerilime dayanabilir. Kullanım sırasında hafif çarpışmalara veya ani sıcaklık değişikliklerine maruz kaldığında bile kırılması kolay değildir. Seramik potanın kırılganlığı büyüktür, tokluğu zayıftır, bu nedenle kırılması ve hasar görmesi kolaydır. Kullanırken ve tutarken çarpışmalardan ve ani sıcaklık değişimlerinden kaçınmaya dikkat etmelisiniz.

Basınç Dayanımı

Grafit pota yüksek basınç dayanımına sahiptir ve belirli bir basınca dayanabilir. Sıvı metal ve diğer ağır nesnelerle yüklü eritme işleminde, basınç nedeniyle deformasyon veya hasar kolay değildir. Grafit potanın basınç dayanımı seramik pota da yüksektir. Ancak grafit pota ile karşılaştırıldığında, daha yüksek basınca maruz kaldığında kırılma veya hasar görme olasılığı daha yüksektir.

Hazırlık Süreci ve Maliyet Karşılaştırması

Hazırlık Süreci

Grafit pota: Hazırlık süreci hammadde seçimi, karıştırma, kalıplamayı içerir, KAVURMA ve diğer adımlar. Yüksek saflıkta grafit hammaddesi seçmeniz, bileşimi homojen hale getirmek için karıştırmanız gerekir. Ardından, ekstrüzyon, kalıplama ve diğer yöntemlerle potanın şeklini oluşturun. Ve sonra yüksek sıcaklıkta kavurma ile mukavemeti ve yoğunluğu artırın.

Seramik pota: Hazırlama süreci hammadde öğütme, harmanlama, kalıplamayı içerir, Sinterlemevb. Öncelikle, seramik hammaddelerini ince toz haline getirmeli, orana göre karıştırmalısınız. Daha sonra pota gövdesini yapmak için enjeksiyon, presleme ve diğer şekillendirme yöntemleriyle. Ve son olarak yüksek sıcaklıkta sinterleme ile gövde yoğunlaştırılarak belirli bir mukavemet ve performansa sahip bir seramik pota oluşturulur.

Maliyet Analizi

Grafitin hammadde maliyeti nispeten yüksektir. Ve hazırlama süreci nispeten karmaşıktır, bu da yüksek sıcaklıkta kavurma işlemini gerektirir. Dolayısıyla bunlar grafit potanın yüksek maliyetiyle sonuçlanır. Bununla birlikte, uzun hizmet ömrü ve iyi performansı nedeniyle, kapsamlı kullanım maliyeti düşük olabilir. Seramik hammaddelerin düşük maliyeti nedeniyle seramik potanın genel maliyeti grafit potanınkinden daha düşüktür. Ancak kırılganlığı ve kolay hasar görmesi nedeniyle sık sık değiştirilmesi gerekebilir ve bu da kullanım maliyetini artırır.

Uygulama Alanlarının Karşılaştırılması

Metalurji Endüstrisi

Grafit potanın yüksek sıcaklık direnci, korozyon direnci, iyi termal iletkenliği nedeniyle, genellikle bakır, alüminyum, çinko vb. gibi demir dışı metallerin eritilmesinde kullanabilirsiniz. Eritme verimliliğini artırır ve metalin saflığını sağlamak için metalle reaksiyona girmez. Seramik pota esas olarak bazı özel metal veya alaşım eritme işlemleri için kullanılır. Çok yüksek saflık gerektiren ve seramik potanın metalle reaksiyona girmediği durumlar gibi.

Kimya Endüstrisi

Grafit pota, bazı inorganik tuz eritme reaksiyonları gibi bazı yüksek sıcaklıklı ve oldukça aşındırıcı kimyasal reaksiyonlar için uygundur. Çeşitli kimyasal maddelerin korozyonuna karşı koyabilir ve kimyasal sentez, malzeme hazırlama ve diğer alanlarda uygulamaları vardır. Çok güçlü olmayan bazı asit-baz ortamlarında kimyasal deneyler ve sentez gibi bazı kimyasal reaksiyonlar için seramik kroze kullanabilirsiniz.

Bilimsel Araştırma ve Deneyler

Grafit pota kullanabilirsiniz yüksek sıcaklıkta sinterleme, eritme deneyleri için. Çeşitli deneysel gereksinimleri karşılayabilir ve deney malzemesini kirletmez. Seramik pota genellikle bilimsel araştırma deneylerinde sıcaklık, kimyasal ortam gereksinimleri özellikle sert olmayan deneyler için kullanılır. Bazı basit kimyasal analizler, numune işleme vb.

Sonuç

Seramik pota ve grafit potanın avantajları ve dezavantajları vardır. İlki aşındırıcı veya geleneksel ısıtma senaryoları için daha uygundur ve ikincisi ultra yüksek sıcaklık gereksinimleri için uygundur. Seçim yaparken sıcaklığı, atmosferi, kimyasal ortamı ve maliyeti göz önünde bulundurmak gerekir. Grafit pota satın almanız gerekiyorsa, şimdi bizimle iletişime geçin.