Grafitin üretim süreci iki tür içerir: doğal grafit ve yapay sentetik grafit. Grafit malzemelerin endüstride uygulanmasıyla ilgili olan kalitesini sağlamak için üretim sürecinde birkaç önemli adım vardır. Bu blogda, sizi grafit üretiminin tüm sürecine götüreceğiz.

İçindekiler

GeçişGrafit Nedir?

Grafit doğal karbondur. Siyah, ipeksi ve kaygandır. Kalemlerde, pillerde ve yağlayıcılarda bulunur. En yüksek elektrik ve ısı iletkenliğine sahip grafitik malzemedir. Ayrıca yüksek sıcaklıklarda kararlıdır, bu da endüstride daha yaygın olarak kullanılmasını sağlar.

Grafit elde etmek için iki yolumuz var. Yeryüzündeki madenlerden çıkarılabilir ya da sentetik olarak üretilebilir.

Doğal grafit, yoğun bir yapı üretmek için çıkarılır, öğütülür ve işlenir. Bunlar arasında pul grafit, yüksek sıcaklık direnci ve iyi iletkenlik özelliklerine sahiptir. Özellikleri, nereden elde edildiğine ve nasıl işlendiğine bağlıdır.

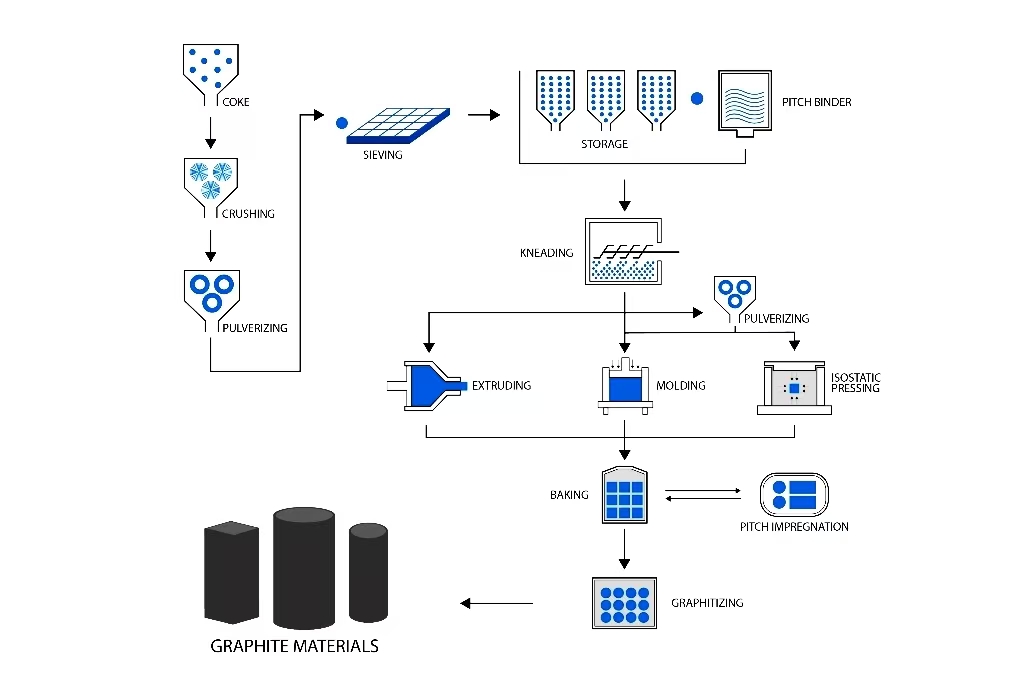

Sentetik grafitin üretim süreci daha kaliteli, daha düzgün ve daha esnektir. Hammaddeler, nihai ürünü üretmek için birden fazla aşamada işlenir. Bu süreç çok sayıda adım gerektirir, ancak nihai sonuç gerçekten de kalitelidir. Sentetik grafit bir spesifikasyona göre üretilebilir ve bu nedenle piller ve elektronikler gibi belirli, kritik uygulamalar için kullanılır.

Hammaddeler: Grafit Üretim Süreci Neye İhtiyacınız Var

Her şey hammadde ile başlar. Örneğin, aşağıdaki gibi karbon malzemelere ihtiyacınız vardır petrol kok kömürü, iğne kok veya zift kok. Bunlar, esasen grafitin temel elementi olan yüksek içerikli karbon kaynağı oldukları için kritik hammaddelerdir. Petrol kok kömürü petrol rafinasyonundan elde edilirken, iğne kok kömürü grafit elektrot üretiminde kullanılan birinci sınıf bir üründür.

Bu koklar daha sonra fırınlanır ve bağlayıcılarla birleştirilir. Bağlayıcılar parçacıklar arasındaki bağlantıyı sağlayarak kohezyona yol açar. Yaygın bağlayıcılar, sert ve dayanıklı bir ürün oluşturan kömür katranı zifti veya petrol ziftidir. Grafit ürünün nihai kullanımına bağlı olarak, silika veya demir gibi katkı maddeleri de gerekebilir. Tüm malzemeler nihai ürün grafite ulaşmak için gereklidir ve özelliklerin nasıl belirlendiğini etkiler.

Adım 1: Grafit Hammaddelerinin Karıştırılması ve İşlenmesi

İlk adımda hammaddeler karıştırılır. Kok tozu çok ince bir şekilde ezilir, böylece bağlayıcı kok ile çok eşit bir şekilde karışabilir. Daha sonra ince kok tozu yüksek sıcaklıklarda bağlayıcı ile karıştırılır. Bağlayıcı, her kok parçacığını kaplayarak ve yapışmalarını sağlayarak hepsini bir arada tutar. Bu, bileşenlerin heterojen bir şekilde karışmasını önler ve kolayca kalıplanabilir bileşenler üretir.

Karıştırma derecesi de başka bir husustur. Bu durumda karışım homojen değildir ve proses ürününde bazı zayıf noktalara neden olabilir. Bağlayıcının eşit şekilde dağılmasını sağlamak için sıcaklık ve zamanlama dikkatlice kontrol edilmelidir. Bu kombinasyon ürünün şekli için temeldir ve grafitin yoğunluğunu, gözenekliliğini ve mukavemetini etkiler.

Adım 2: Şeklin Oluşturulması

Kalıplama:

Bulamaç bir kalıba dökülür ve sıkıştırılır. Bu teknik, basit katı şekiller (bloklar, diskler, vb.) oluşturmak için iyi olma eğilimindedir. Kalıplama, aynı şeye tekrar tekrar ihtiyaç duyduğunuz yüksek hacimli üretim için harika çalışır.

Ekstrüzyon:

Malzeme, uzun çubuklar, tüpler veya diğer uzun şekiller üretmek için bir kalıptan ekstrüde edilir. Örneğin, tutarlı kesitlerin gerekli olduğu grafit elektrotlar söz konusu olduğunda, ekstrüzyon benimsenir. Süreklilik içinde sabit bir grafit üretim süreci oluşturmak mümkündür ve kendine özgü şekiller alması gereken nesneler için uygundur.

İzostatik Presleme:

Bu işlem, her yerde eşit basınç kullanarak iç gerilim olmadan daha karmaşık şekillerin yapılmasına olanak tanır. Homojen özelliklere sahip belirli yoğun grafit üretmek için kullanılır. Son ürünün yüksek basınca dayanması veya karmaşık hassas şekillerin üretilmesi gerektiğinde, sıkıştırma genellikle İzostatik Presleme kullanılarak gerçekleştirilir.

Adım 3: Ürünün Pişirilmesi

Nemi almak ve ürünü şekillendirdikten sonra sertleştirmek için fırınlanması gerekir. Bu işlem pişirme veya karbonizasyon olarak bilinir. Şekillendirilmiş ürünü, ürünün yüksek sıcaklıkta, normalde yaklaşık 1.000 ila 1.200 ° C'ye ısıtıldığı ve piroliz salınımında druvking eyleminin gerçekleşeceği bir pişirme fırınına koymak gibidir.

Yağış büyük ve kalın olduğunda pişirme işlemi haftalar sürebilir. Çatlamaması veya başka bir şekilde zarar görmemesi için sıcaklığı yavaşça yükselten bir şeye bağlanır. Karışım pişirildikten sonra malzeme kurur ve gerekli sertlik ve yoğunluğa kadar sertleşir. Ürünün mukavemetini, yoğunluğunu ve gözenekliliğini oluşturmada kilit rol oynadığı için üretim sürecindeki en önemli işlemlerden biridir. Pişirildikten sonra "karbonize malzeme" veya "karbon artifaktı" olarak adlandırılır.

Adım 4: Emprenye

Sonraki adım, karbonize ürünün kalitesini arttırmak için emprenye işlemidir. Emprenye - pişmiş ürünün gözeneklerinin başka bir madde ile doldurulması Yoğunluğunu ve mukavemetini arttırmak için kullanılır.

Asfalt Emprenye:

Kömürleşmiş malzemenin gözeneklerini asfaltla dolduruyorsunuz. Asfaltın emdirilmesiyle ürünün yoğunluğu ve mekanik mukavemeti artar. Bu aynı zamanda malzemenin gözenekliliğini azaltma gibi nihai bir etkiye sahiptir, bu da sadece daha dayanıklı değil aynı zamanda aşınmaya karşı daha dirençli bir ürünle sonuçlanır.

Reçine Emprenye:

Ürün, reçine emdirme işleminde sentetik reçine ile emprenye edilmiştir. Bu yöntem, iyi elektrik yalıtım özelliklerine sahip bir ürün elde edilmesinde veya belirli kimyasallara karşı daha yüksek bir dirence ihtiyaç duyulduğunda kullanılır. Reçine emdirme ayrıca grafiti daha güçlü ve daha esnek hale getirir.

Metal Emprenye:

Bakır veya gümüş gibi metaller de bazı durumlarda emprenye için kullanılır. Metal emdirme elektrik ve ısı iletkenliğini artırır. Örneğin, bazı elektrikli bileşenler gibi yüksek iletkenlikte malzeme gerektiren tek uygulamalarda kullanılır.

Emprenye edildikten sonra, ürün tipik olarak emprenye maddesinin sertleşmesi için bir kez daha fırınlanır. Bu ikinci fırınlama adımı aynı zamanda emprenye maddesinin karbonize malzemeye daha iyi yapışmasına yardımcı olarak daha güçlü ve dayanıklı bir ürün elde edilmesini sağlar.

Adım 5: Grafitleştirme

Beşinci adım grafitleştirmedir. Grafitleştirmede, üreticiler karbonize ürünü bir direnç fırınında son derece yüksek sıcaklıklarda, tipik olarak 3000 °C'den fazla ısıtırlar. Karbonun atomik yapısını değiştirerek onu grafite dönüştürmek amaçlanır. Bu yüksek sıcaklıklar altında atomlar, grafiti tanımlayan karbon atomu katmanları olarak adlandırılan kristal bir yapıya yeniden düzenlenir.

Ve yüksek sıcaklıklar, kalan safsızlıkları öldürerek ürünü son derece saf hale getirir. Grafitleştirme grafitin düşük yağlama, yüksek elektrik iletkenliği ve yüksek ısıya dayanıklılık gibi varyasyon özellikleriyle tanımlandığı önemli bir işlemdir. Bu nedenle elde edilen ürün, karbonize malzemeye kıyasla çok daha güçlü ve kararlı bir malzemedir ve son derece zorlu mühendislik uygulamalarında kullanılabilir.

Adım 6: İşleme

Grafitin nihai şekli ve boyutu grafitleştirmeden sonra işlenir. Grafit neredeyse tüm diğer endüstriyel bileşenlerden daha yumuşaktır, bu nedenle işlenmesi kolaydır. Elde ettiğiniz ürün, bazı boyutlara ve gereksinimlere göre kesme, delme veya frezeleme gerektirebilir.

Elektrik ark ocaklarında kullanılan grafit elektrotların iyi çalışabilmesi için üzerlerinde yüksek hassasiyette işleme yapılmalıdır. Uygulamaya bağlı olarak, işleme sürecimiz sırasında bize özelleştirilmiş şekiller ve tasarımlar üretme imkanı da sağlar. Birçok grafit parça işlenemeyebilir ve kalifiye operatörlere ve özel ekipmanlara ihtiyaç duyan dişlere, deliklere veya diğer hassas işlemelere sahip olabilir.

Kalite Kontrol: Ürünün Kontrol Edilmesi

İşlemeden sonra denetim gerçekleşir. Önemli spesifikasyonların elde edilmesi gerektiğinden, sentetik grafit üretim sürecinde kalite kontrol bir zorunluluktur. Üreticiler her malzeme grubu için yoğunluk, mukavemet, gözeneklilik, iletkenlik ve diğer spesifikasyonlarla ilgili testleri tamamlamalıdır.

Ayrıca çatlaklar, düzensiz yüzeyler veya kusurlar gibi kusurları aramak için görsel incelemeye tabi tutulurlar. İletkenlik ve ısı iletkenliğini ölçmek için özel ekipman kullanılır. grafen. Bu testler, ürünün endüstriyel bir bakış açısıyla ölçülen beklentileri karşıladığını ve hedeflenen müşterilerin ihtiyaç ve isteklerine uygun olduğunu iddia etmek için kullanılır. Kalite güvencesine sahip üretim, kalitenin tutarlılığını sağlar ve bu da kusurlu ürünlerin pazara satışını önlemede başarılı olur.

Saflaştırma: Yüksek Saflık için Opsiyonel

Yarı iletken veya elektronik endüstrileri gibi özel uygulamalar için zaman zaman ultra saf grafite ihtiyaç duyulmaktadır. Bu durumda, safsızlıkları ortadan kaldırmak için ekstra bir saflaştırma adımı kullanılır. Saflaştırma işlemiyle ilgili olarak, üreticiler genellikle kimyasal işlem veya yüksek sıcaklıkta ısıl işlem gerçekleştirir.

Kimyasal saflaştırmada saf olmayan bileşenlerin çözeltisi için asitler veya diğer kimyasal maddeler kullanılır. Öte yandan, yüksek sıcaklıkta ısıl işlemde grafit o kadar yüksek sıcaklıklarda ısıtılır ki safsızlıklar buharlaşabilir (katılar). Yüksek saflıkta grafit, tam olarak saflaştırılmış grafit, nükleer reaktörler, piller ve bazı havacılık bileşenleri gibi uygulamalarda kullanılır. Resmi adı saflaştırılmış grafit veya yüksek saflıkta grafittir.

Hurda Grafitin Geri Dönüşümü

Grafit değerli bir malzemedir ve geri dönüşümü üretimi için önemli bir yöntemdir. Üreticiler grafit hurdalarını toplayabilir, geri dönüştürebilir ve kullanabilir. Üreticiler geri dönüştürülmüş grafiti ince toz haline getirir ve hammadde karışımına eklerse, yeni grafit ürünleri veya karbon ürünleri üretebilirler.

Grafit geri dönüşümü, kaynakları korurken sürdürülebilirliği teşvik eder. Geri dönüştürülmüş grafitin işlenmesi, taze hammaddelerin çıkarılması ve işlenmesinden daha az maliyetli olduğundan maliyetleri de düşürür. Geri dönüştürülmüş grafit, çevresel etkiyi azaltmak ve sürdürülebilirliği artırmak için birçok endüstride kullanılmaktadır.

Üretilmiş Grafitin Temel Uygulamaları

Grafit Elektrotlar: Elektrik ark fırınlarında, hurda metali eritmek için kullanılır. Bu elektrotlar her zaman ÇELİK ÜRETİMİ ve diğer metal rafineri sektörleri.

Anot Malzemesi Olarak Kullanılan Grafit: Grafit şu anda lityum-iyon pillerde kullanılabilen tek anot malzemesidir. Mükemmel elektrik iletkenliği özelliği onu enerji depolamak için uygun bir malzeme haline getirmektedir.

Genişletilebilir Grafit: Bu tip grafit karolar yangın geciktirici olarak görev yapar. Genleşebilir grafit, ısı uygulandığında genleşir ve yangının yayılmasını etkili bir şekilde önleyen bir yalıtım katmanı oluşturur.

Yağlayıcılar ve Contalar: Grafitin yağlama özellikleri onu yağlayıcılar için ideal hale getirir. Makinelerde sürtünmeyi ve aşınmayı önleyerek ekipman ömrünün uzamasına yardımcı olur.

Refrakter Malzemeler: Refrakter tuğlalar ve potalar gibi yüksek sıcaklık uygulamaları stabil grafitten yapılır.

Elektronik / Yarı İletken: İnsanlar genellikle yüksek saflıktaki grafiti, kararlı iletkenlik ve termal kararlılığın gerekli olduğu elektronik bileşenlerin ve yarı iletkenlerin üretiminde kullanırlar.

Sonuç

Grafit, istenen nitelikleri elde etmek için birçok aşamaya ihtiyaç duyan zaman alıcı ve karmaşık bir süreçtir - Grafit kalitesi, hammaddelerin karıştırılması, grafitleştirme ve işleme ile belirlenir.

Grafit üretim verimliliği ve sürdürülebilirliği, kalite kontrolü, isteğe bağlı saflaştırma ve hurda grafitin geri dönüşümü ile geliştirilmiştir. Üretimi, endüstriyel, elektronik veya yüksek saflıkta kullanım için tek tip, kararlı bir grafit ürünü sağlar. Jinsun, Çin'in önde gelen grafit üretim şirketlerinden biridir ve her zaman bizimle iletişime geçebilirsiniz.