Het productieproces van grafiet omvat twee soorten: natuurlijk grafiet en kunstmatig synthetisch grafiet. Er zijn verschillende belangrijke stappen in het productieproces om de kwaliteit te waarborgen, wat te maken heeft met de toepassing van grafietmaterialen in de industrie. In deze blog nemen we je mee door het hele productieproces van grafiet.

Inhoudsopgave

SchakelWat is grafiet?

Grafiet is natuurlijke koolstof. Zwart, zijdeachtig en glad. Het zit in potloden, batterijen en smeermiddelen. Grafietachtig materiaal met de hoogste elektrische en thermische geleidbaarheid. Het is ook stabiel bij hoge temperaturen, waardoor het op grotere schaal wordt gebruikt in de industrie.

Er zijn twee manieren om grafiet te verkrijgen. Het kan worden gewonnen uit mijnen op aarde, of het kan synthetisch worden geproduceerd.

Natuurlijk grafiet wordt gedolven, gemalen en verwerkt tot een dichte structuur. Vlokgrafiet heeft onder andere een hoge temperatuurbestendigheid en een goed geleidingsvermogen. De eigenschappen zijn gebaseerd op waar het vandaan komt en hoe het verwerkt is.

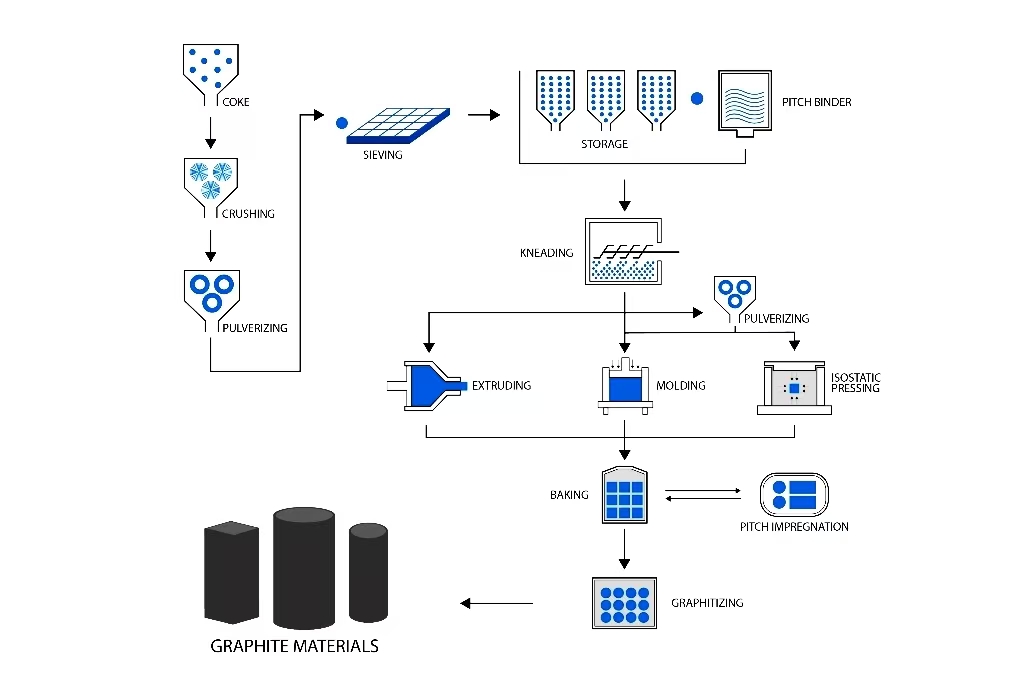

Het productieproces van synthetisch grafiet is hoogwaardiger, uniformer en flexibeler. De grondstoffen worden in meerdere stappen verwerkt tot het eindproduct. Dat proces vergt veel stappen, maar het eindresultaat is wel degelijk van kwaliteit. Synthetisch grafiet kan worden vervaardigd volgens een specificatie en wordt daarom gebruikt voor specifieke, kritische toepassingen, zoals batterijen en elektronica.

Grondstoffen: Grafiet Productieproces Wat heb je nodig

Het begint met grondstoffen. Je hebt bijvoorbeeld koolstofmaterialen nodig zoals petroleumcokenaaldcoke of pekcoke. Dit zijn kritieke grondstoffen omdat ze een bron zijn van koolstof met een hoog koolstofgehalte, in wezen het basiselement in grafiet. Petroleumcoke is afkomstig van olieraffinage, terwijl naaldcoke een kwaliteitsproduct is dat wordt gebruikt bij de productie van grafietelektroden.

Deze cokes worden vervolgens gebakken en gecombineerd met bindmiddelen. Bindmiddelen zorgen voor de verbinding tussen de deeltjes, wat leidt tot cohesie. Gebruikelijke bindmiddelen zijn koolteerpek of aardoliepek, wat een taai, duurzaam product oplevert. Afhankelijk van het uiteindelijke gebruik van het grafietproduct kunnen ook additieven zoals silica of ijzer nodig zijn. Alle materialen zijn nodig om het eindproduct grafiet te verkrijgen en beïnvloeden hoe de eigenschappen worden ingesteld.

Stap 1: mengen en verwerken van grafietgrondstoffen

In een eerste stap worden de grondstoffen gemengd. Het cokespoeder wordt zeer fijn gemalen, zodat het bindmiddel zich zeer gelijkmatig met de cokes kan mengen. Vervolgens wordt het fijne cokespoeder bij hoge temperaturen gemengd met het bindmiddel. Het bindmiddel houdt alles bij elkaar, bedekt elk cokedeeltje en zorgt ervoor dat ze blijven plakken. Dit voorkomt heterogene vermenging van de componenten en produceert gemakkelijk kneedbare bestanddelen.

Mengkwaliteit is ook een aspect. In dit geval is het mengsel niet homogeen, wat kan leiden tot zwakke punten in het procesproduct. De temperatuur en timing moeten zorgvuldig worden gecontroleerd om ervoor te zorgen dat het bindmiddel gelijkmatig wordt verdeeld. Deze combinatie is van fundamenteel belang voor de vorm van het product en beïnvloedt de dichtheid, porositeit en sterkte van het grafiet.

Stap 2: De vorm maken

Vormen:

De slurry wordt in een mal gegoten en samengeperst. Deze techniek is meestal goed voor het maken van eenvoudige vaste vormen (blokken, schijven, enz.). Molding werkt geweldig voor de productie van grote volumes waarbij je steeds hetzelfde nodig hebt.

Extrusie:

Het materiaal wordt geëxtrudeerd door een matrijs om lange staven, buizen of andere langwerpige vormen te produceren. In het geval van grafietelektroden, bijvoorbeeld, waar consistente doorsneden vereist zijn, wordt extrusie toegepast. Het is mogelijk om een constant fabricageproces van grafiet in continuïteit in te stellen en is geschikt voor voorwerpen die eigenaardige figuren moeten krijgen.

Isostatisch persen:

Dit proces maakt het mogelijk om complexere vormen te maken zonder inwendige spanning door overal dezelfde druk uit te oefenen. Het wordt gebruikt voor het produceren van specifiek dicht grafiet met homogene eigenschappen. Wanneer het eindproduct bestand moet zijn tegen hoge druk of de productie van complexe, precieze vormen, wordt verdichting meestal uitgevoerd met behulp van isostatisch persen.

Stap 3: Het product bakken

Het moet gebakken worden om het vocht eruit te halen en het product na het vormen hard te maken. Dit proces staat bekend als bakken of carboniseren. Het gevormde product wordt in een bakoven geplaatst, waar het bij hoge temperaturen wordt verhit, gewoonlijk tot ongeveer 1.000 tot 1.200°C, en er zal een druvende werking plaatsvinden waarbij pyrolyse vrijkomt.

Het bakken kan weken duren als de neerslag groot en dik is. Het wordt aangesloten op iets dat de temperatuur langzaam opvoert om het niet te laten barsten of op een andere manier te beschadigen. Zodra het mengsel gebakken is, droogt het materiaal op en wordt het hard tot de benodigde hardheid en dichtheid. Het is een van de belangrijkste processen in het fabricageproces omdat het een sleutelrol speelt bij het vormen van de sterkte, dichtheid en porositeit van het product. Eenmaal gebakken wordt het "gecarboniseerd materiaal" of "koolstofartefact" genoemd.

Stap 4: Impregneren

De volgende stap is impregneren om de kwaliteit van het gecarboniseerde product te verbeteren. Impregneren - het vullen van de poriën van het gebakken product met een andere substantie. Wordt gebruikt om de dichtheid en sterkte te verhogen.

Impregneren met asfalt:

Je vult die poriën van het verkoolde materiaal met asfalt. De dichtheid en mechanische sterkte van het product worden verbeterd door het impregneren van asfalt. Dit heeft ook als uiteindelijk effect dat de porositeit van het materiaal wordt verminderd, wat niet alleen resulteert in een duurzamer maar ook slijtvaster product.

Impregneren met hars:

Het product is geïmpregneerd met kunsthars door middel van harsimpregnatie. Deze methode wordt gebruikt om een product te verkrijgen met goede elektrische isolatie-eigenschappen of waar een hogere weerstand tegen bepaalde chemicaliën nodig is. Door onderdompeling in hars wordt het grafiet ook sterker en veerkrachtiger.

Metaalimpregnatie:

In sommige gevallen worden ook metalen zoals koper of zilver gebruikt om te impregneren. Metaalimpregnatie verhoogt de elektrische en thermische geleidbaarheid. Het wordt dan ook gebruikt in toepassingen die een sterk geleidend materiaal vereisen, zoals sommige elektrische componenten.

Na het impregneren wordt het product meestal nog een keer gebakken om het impregneermateriaal uit te harden. Deze tweede bakfase zorgt er ook voor dat het impregneermiddel beter hecht aan het verkoolde materiaal, wat leidt tot een sterker en duurzamer product.

Stap 5: Grafiseren

De vijfde stap is grafitisatie. Bij grafitisering verhitten fabrikanten het verkoolde product in een weerstandsoven op extreem hoge temperaturen, meestal meer dan 3000 °C. Door de atomaire structuur van koolstof te veranderen, hoopt men het in grafiet te veranderen. Onder deze hoge temperaturen herschikken de atomen zich in een kristallijne structuur, genaamd lagen van koolstofatomen die grafiet definiëren.

En de hoge temperaturen doden alle resterende onzuiverheden, waardoor het product zeer zuiver is. Grafitisatie is een belangrijk proces waarbij grafiet wordt gedefinieerd met variatie-eigenschappen zoals weinig smering, een hoge elektrische geleiding en een hoge hittebestendigheid. Daarom is het gerealiseerde product een veel sterker en stabieler materiaal in vergelijking met gecarboniseerd materiaal en kan het worden gebruikt in zeer veeleisende technische toepassingen.

Stap 6: Bewerking

De uiteindelijke vorm en grootte van het grafiet worden machinaal bewerkt na de grafitisering. Grafiet is zachter dan bijna elk ander industrieel ingrediënt, dus het is gemakkelijk te bewerken. Het product dat je krijgt, moet mogelijk worden gesneden, geboord of gefreesd volgens bepaalde afmetingen en vereisten.

Om grafietelektroden die in vlamboogovens worden gebruikt goed te laten werken, moeten ze met hoge precisie worden bewerkt. Gebaseerd op de toepassing, biedt dit ons ook de mogelijkheid om aangepaste vormen en ontwerpen te produceren tijdens ons bewerkingsproces. Veel grafietonderdelen kunnen niet machinaal worden bewerkt en kunnen schroefdraad, boringen of andere precisiebewerkingen hebben, waarvoor geschoolde operators en gespecialiseerde apparatuur nodig zijn.

Kwaliteitscontrole: Het product controleren

Na het bewerken vindt inspectie plaats. Kwaliteitscontrole is een must in het productieproces van synthetisch grafiet, omdat cruciale specificaties moeten worden behaald. Fabrikanten moeten tests uitvoeren op dichtheid, sterkte, porositeit, geleidbaarheid en andere specificaties voor elke partij materialen.

Ze ondergaan ook een visuele inspectie om te zoeken naar defecten zoals scheuren, oneffenheden in het oppervlak of onvolkomenheden. Er wordt speciale apparatuur gebruikt om de geleidbaarheid en thermische geleidbaarheid van de grafeen. Deze tests worden gebruikt om te beweren dat het product voldoet aan de verwachtingen gemeten vanuit een industrieel oogpunt en aan de behoeften en wensen van de beoogde klanten. Productie met kwaliteitsborging zorgt voor consistente kwaliteit, en dit is succesvol in het voorkomen van de verkoop van producten met gebreken op de markt.

Zuivering: Optioneel voor hoge zuiverheid

Soms is er ultrazuiver grafiet nodig voor speciale toepassingen, zoals in de halfgeleider- of elektronica-industrie. In dat geval wordt een extra zuiveringsstap gebruikt om onzuiverheden te verwijderen. Wat het zuiveringsproces betreft, voeren fabrikanten meestal een chemische behandeling of een thermische behandeling bij hoge temperatuur uit.

Bij chemische zuivering worden zuren of andere chemische middelen gebruikt om onzuivere componenten op te lossen. Anderzijds wordt grafiet bij thermische behandeling bij hoge temperatuur verhit tot zulke hoge temperaturen dat onzuiverheden kunnen verdampen (vaste stoffen). Hoogzuiver grafiet, precies gezuiverd grafiet, wordt gebruikt in toepassingen zoals kernreactoren, batterijen en sommige onderdelen voor de ruimtevaart. De officiële naam is gezuiverd grafiet of hoogzuiver grafiet.

Grafietschroot recyclen

Grafiet is een kostbaar materiaal en recycling is een belangrijke methode voor de productie ervan. Fabrikanten kunnen grafietschroot verzamelen, recyclen en gebruiken. Als fabrikanten het gerecyclede grafiet tot fijn poeder vermalen en toevoegen aan het grondstoffenmengsel, kunnen ze nieuwe grafietproducten of koolstofproducten maken.

Grafietrecycling bevordert duurzaamheid en spaart grondstoffen. En het bespaart kosten, omdat het verwerken van gerecycled grafiet minder kost dan het winnen en verwerken van verse grondstoffen. Gerecycled grafiet wordt in veel industrieën gebruikt om de impact op het milieu te verminderen en de duurzaamheid te vergroten.

Belangrijkste toepassingen van grafiet

Grafietelektroden: Gebruikt in de vlamboogovens om schroot te smelten. Ze zijn altijd de kern geweest van de staalfabricage en andere metaalraffinagesectoren.

Grafiet gebruikt als anodemateriaal: Grafiet is momenteel het enige anodemateriaal dat kan worden gebruikt in lithium-ionbatterijen. Door zijn grote elektrische geleidbaarheid is het een geschikt materiaal om energie in op te slaan.

Grafiet als uitbreidbaar: Dit type grafiettegels dient als brandvertrager. Uitzetbaar grafiet zet uit wanneer er hitte wordt toegepast en vormt een isolerende laag die effectief voorkomt dat vuur zich verspreidt.

Smeermiddelen en afdichtingen: De smeereigenschappen van grafiet maken het ideaal voor smeermiddelen. Het voorkomt wrijving en slijtage in machines, waardoor de levensduur van apparatuur wordt verlengd.

Vuurvaste materialen: Toepassingen voor hoge temperaturen, zoals vuurvaste stenen en smeltkroezen, worden gemaakt van stabiel grafiet.

Elektronica / Halfgeleider: Zeer zuiver grafiet wordt vaak gebruikt bij de productie van elektronische componenten en halfgeleiders, waar een stabiel geleidingsvermogen en thermische stabiliteit vereist zijn.

Conclusie

Grafiet is een tijdrovend en complex proces dat vele stappen vergt om de gewenste kwaliteiten te verkrijgen. De kwaliteit van grafiet wordt bepaald door het mengen van grondstoffen, grafitiseren en machinale bewerking.

De efficiëntie en duurzaamheid van grafietproductie worden verbeterd door kwaliteitscontrole, optionele zuivering en recycling van grafietafval. De productie zorgt voor een uniform, stabiel grafietproduct voor industrieel, elektronica of hoogzuiver gebruik. Jinsun is een van de toonaangevende grafietfabrikanten in China en u bent altijd welkom om contact met ons op te nemen.