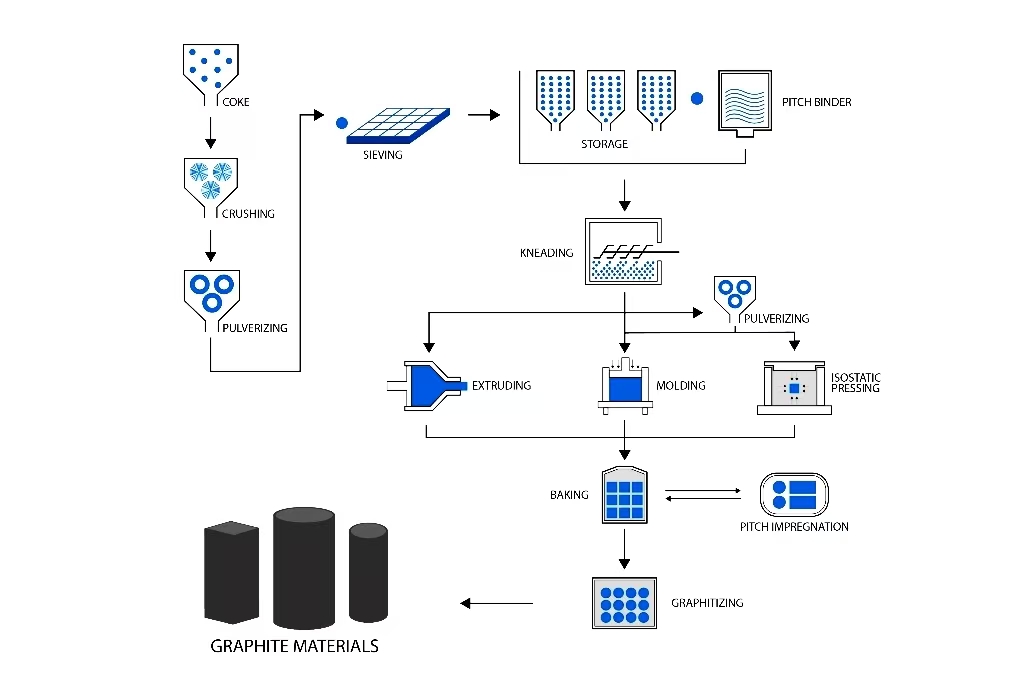

Le processus de fabrication du graphite comprend deux types : le graphite naturel et le graphite synthétique artificiel. Le processus de production comporte plusieurs étapes importantes pour garantir sa qualité, qui est liée à l'application des matériaux en graphite dans l'industrie. Dans ce blog, nous allons vous présenter l'ensemble du processus de fabrication du graphite.

Table des matières

ToggleQu'est-ce que le graphite ?

Le graphite est un carbone naturel. Il est noir, soyeux et glissant. On le trouve dans les crayons, les piles et les lubrifiants. Le graphite est le matériau qui présente la conductivité électrique et thermique la plus élevée. Il est également stable à des températures élevées, ce qui le rend plus largement utilisé dans l'industrie.

Il y a deux façons d'obtenir du graphite. Il peut être extrait des mines terrestres ou produit synthétiquement.

Le graphite naturel est extrait, broyé et traité pour produire une structure dense. Parmi eux, le graphite lamellaire présente les caractéristiques d'une résistance aux températures élevées et d'une bonne conductivité. Ses propriétés dépendent de l'endroit où il a été extrait et de la manière dont il a été traité.

Le processus de production du graphite synthétique est de meilleure qualité, plus uniforme et plus flexible. Les matières premières sont traitées en plusieurs étapes pour obtenir le produit final. Ce processus nécessite de nombreuses étapes, mais le résultat final est de qualité. Le graphite synthétique peut être fabriqué selon une spécification et est donc utilisé pour des applications spécifiques et critiques, par exemple les batteries et l'électronique.

Matières premières : Processus de fabrication du graphite De quoi avez-vous besoin ?

Tout commence par les matières premières. Par exemple, vous avez besoin de matériaux en carbone tels que coke de pétrolecoke d'aiguille ou coke de brai. Il s'agit de matières premières essentielles, car elles constituent une source de carbone à haute teneur, qui est essentiellement l'élément de base du graphite. Le coke de pétrole est dérivé du raffinage du pétrole, tandis que le coke d'aiguille est un produit de première qualité utilisé dans la production d'électrodes en graphite.

Ces cokes sont ensuite cuits et combinés à des liants. Les liants assurent la liaison entre les particules, ce qui permet d'obtenir une certaine cohésion. Les liants les plus courants sont le brai de goudron de houille ou le brai de pétrole, qui donnent un produit résistant et durable. En fonction de l'utilisation finale du graphite, des additifs tels que la silice ou le fer peuvent également être nécessaires. Tous ces matériaux sont nécessaires pour obtenir le produit final qu'est le graphite et influencent la façon dont les caractéristiques sont définies.

Étape 1 : Mélange et traitement des matières premières du graphite

Dans un premier temps, les matières premières sont mélangées. La poudre de coke est broyée très finement, de sorte que le liant puisse se mélanger très uniformément au coke. La fine poudre de coke est ensuite mélangée au liant à des températures élevées. Le liant maintient le tout ensemble, enrobant chaque particule de coke et garantissant leur adhérence. Cela permet d'éviter un mélange hétérogène des composants et de produire des constituants faciles à mouler.

La qualité du mélange est également un autre aspect. Dans ce cas, le mélange n'est pas homogène, ce qui peut entraîner des faiblesses dans le produit fini. La température et la durée du mélange doivent être soigneusement contrôlées pour garantir une répartition uniforme du liant. Cette combinaison est fondamentale pour la forme du produit, car elle a un impact sur la densité, la porosité et la résistance du graphite.

Étape 2 : Formation de la forme

Moulage :

La pâte est versée dans un moule et comprimée. Cette technique est généralement adaptée à la construction de formes solides simples (blocs, disques, etc.). Le moulage convient parfaitement à la fabrication en grande quantité, lorsque vous avez besoin de la même chose à plusieurs reprises.

Extrusion :

Le matériau est extrudé à travers une filière pour produire de longues tiges, des tubes ou d'autres formes allongées. Dans le cas des électrodes en graphite, par exemple, où des sections transversales constantes sont requises, l'extrusion est adoptée. Il est possible d'établir un processus de fabrication constant du graphite dans la continuité et il est approprié pour les objets qui doivent obtenir des figures particulières.

Pressage isostatique :

Ce procédé permet de réaliser des formes plus complexes sans contrainte interne, en utilisant une pression égale sur tout le pourtour. Il est utilisé pour produire un graphite dense spécifique aux caractéristiques homogènes. Lorsque le produit final doit résister à une pression élevée ou à la production de formes complexes et précises, le compactage est généralement effectué par pressage isostatique.

Étape 3 : Cuisson du produit

Il doit être cuit pour éliminer l'humidité et fixer le produit après sa mise en forme. Ce processus est connu sous le nom de cuisson ou de carbonisation. Il s'agit de placer le produit façonné dans un four de cuisson, où le produit est chauffé à haute température, normalement entre 1 000 et 1 200 °C, et une action de destruction se produit dans la libération de la pyrolyse.

La cuisson peut prendre des semaines lorsque les précipitations sont importantes et épaisses. Il est relié à un dispositif qui augmente lentement la température pour ne pas le fissurer ou l'endommager d'une autre manière. Une fois le mélange cuit, le matériau sèche et durcit pour atteindre la dureté et la densité nécessaires. C'est l'un des processus les plus importants du processus de fabrication, car il joue un rôle clé dans la formation de la résistance, de la densité et de la porosité du produit. Une fois cuit, le matériau est appelé "matériau carbonisé" ou "artefact de carbone".

Étape 4 : Imprégnation

L'étape suivante est l'imprégnation, qui permet d'améliorer la qualité du produit carbonisé. L'imprégnation consiste à remplir les pores du produit cuit avec une autre substance afin d'en augmenter la densité et la résistance.

Imprégnation de l'asphalte :

Vous remplissez les pores du matériau carbonisé avec de l'asphalte. L'imprégnation d'asphalte améliore la densité et la résistance mécanique du produit. Cela a également pour effet ultime de réduire la porosité du matériau, ce qui donne un produit non seulement plus durable, mais aussi plus résistant à l'usure.

Imprégnation à la résine :

Le produit a été imprégné de résine synthétique par imprégnation de résine. Cette méthode est utilisée pour obtenir un produit ayant de bonnes propriétés d'isolation électrique ou lorsqu'une plus grande résistance à certains produits chimiques est nécessaire. L'immersion dans la résine rend également le graphite plus solide et plus résistant.

Imprégnation métallique :

Dans certains cas, des métaux tels que le cuivre ou l'argent sont également utilisés pour l'imprégnation. L'imprégnation métallique augmente la conductivité électrique et thermique. Elle est donc utilisée dans les seules applications qui nécessitent un matériau hautement conducteur, comme certains composants électriques.

Une fois imprégné, le produit est généralement cuit une nouvelle fois pour durcir la substance d'imprégnation. Cette deuxième étape de cuisson permet également à la substance d'imprégnation de mieux adhérer au matériau carbonisé, ce qui permet d'obtenir un produit plus solide et plus durable.

Étape 5 : Graphitisation

La cinquième étape est la graphitisation. Lors de la graphitisation, les fabricants chauffent le produit carbonisé dans un four à résistance à des températures extrêmement élevées, généralement supérieures à 3 000 °C. En modifiant la structure atomique du carbone, on espère le transformer en graphite. À ces températures élevées, les atomes se réarrangent en une structure cristalline, appelée couches d'atomes de carbone, qui définit le graphite.

Les températures élevées éliminent les impuretés résiduelles, ce qui confère au produit une grande pureté. Graphitisation est un processus important au cours duquel le graphite est défini avec des propriétés de variation de faible lubrification, de conducteur électrique élevé et de capacité de résistance à la chaleur élevée. Le produit obtenu est donc un matériau beaucoup plus solide et stable que le matériau carbonisé et peut être utilisé dans des applications d'ingénierie très exigeantes.

Étape 6 : Usinage

La forme et la taille finales du graphite sont usinées après la graphitisation. Le graphite est plus souple que presque tous les autres ingrédients industriels, il est donc facile à usiner. Le produit que vous obtenez peut nécessiter un découpage, un perçage ou un fraisage selon certaines dimensions et exigences.

Les électrodes en graphite utilisées dans les fours à arc électrique doivent faire l'objet d'un usinage de haute précision pour être bien adaptées et fonctionner correctement. En fonction de l'application, nous avons également la possibilité de produire des formes et des conceptions personnalisées au cours de notre processus d'usinage. De nombreuses pièces en graphite ne peuvent pas être usinées et peuvent comporter des filetages, des alésages ou d'autres usinages de précision, ce qui nécessite des opérateurs qualifiés et un équipement spécialisé.

Contrôle de la qualité : Contrôle du produit

Après l'usinage, l'inspection a lieu. Le contrôle de la qualité est indispensable dans le processus de fabrication du graphite synthétique, car des spécifications cruciales doivent être obtenues. Les fabricants doivent effectuer des tests sur la densité, la résistance, la porosité, la conductivité et d'autres spécifications pour chaque lot de matériaux.

Ils font également l'objet d'une inspection visuelle visant à détecter les défauts, notamment les fissures, les surfaces irrégulières ou les imperfections. Un équipement spécial est utilisé pour mesurer la conductivité et la conductivité thermique de l'acier. graphène. Ces tests sont utilisés pour affirmer que le produit répond aux attentes mesurées d'un point de vue industriel et qu'il est conforme aux besoins et aux souhaits des clients ciblés. La fabrication sous assurance qualité garantit la constance de la qualité, ce qui permet d'éviter la vente de produits défectueux sur le marché.

Purification : En option pour une haute pureté

Il arrive que l'on ait besoin de graphite ultra-pur pour des applications spéciales, par exemple dans l'industrie des semi-conducteurs ou de l'électronique. Dans ce cas, une étape de purification supplémentaire est utilisée pour éliminer les impuretés. En ce qui concerne le processus de purification, les fabricants procèdent généralement à un traitement chimique ou à un traitement thermique à haute température.

La purification chimique utilise des acides ou d'autres agents chimiques pour la mise en solution des composants impurs. D'autre part, dans le traitement thermique à haute température, le graphite est chauffé à des températures si élevées que les impuretés peuvent s'évaporer (solides). Le graphite de haute pureté, ou graphite exactement purifié, est utilisé dans des applications telles que les réacteurs nucléaires, les batteries et certains composants aérospatiaux. Son nom officiel est graphite purifié ou graphite de haute pureté.

Recyclage des déchets de graphite

Le graphite est un matériau précieux et le recyclage est une méthode essentielle pour sa production. Les fabricants peuvent collecter, recycler et utiliser les déchets de graphite. Si les fabricants broient le graphite recyclé en poudre fine et l'ajoutent au mélange de matières premières, ils peuvent fabriquer de nouveaux produits en graphite ou en carbone.

Le recyclage du graphite favorise le développement durable tout en préservant les ressources. Il permet également de réduire les coûts, car le traitement du graphite recyclé coûte moins cher que l'extraction et le traitement de matières premières fraîches. Le graphite recyclé est utilisé dans de nombreuses industries pour réduire l'impact sur l'environnement et accroître la durabilité.

Principales applications du graphite manufacturé

Électrodes en graphite : Utilisées dans les fours électriques à arc pour fondre la ferraille. Elles ont toujours été au cœur de la sidérurgie et d'autres secteurs du raffinage des métaux.

Le graphite utilisé comme matériau d'anode : Le graphite est actuellement le seul matériau d'anode pouvant être utilisé dans les batteries lithium-ion. Sa grande conductivité électrique en fait un matériau approprié pour le stockage de l'énergie.

Le graphite comme matériau expansible : Ce type de tuiles en graphite sert de retardateur de feu. Le graphite expansible se dilate sous l'effet de la chaleur et forme une couche isolante qui empêche efficacement le feu de se propager.

Lubrifiants et joints : Les propriétés lubrifiantes du graphite en font un matériau idéal pour les lubrifiants. Il prévient le frottement et l'usure des machines, ce qui contribue à prolonger la durée de vie des équipements.

Matériaux réfractaires : Les applications à haute température telles que les briques réfractaires et les creusets sont fabriquées à partir de graphite stable.

Électronique / semi-conducteurs : Le graphite de haute pureté est couramment utilisé dans la fabrication de composants électroniques et de semi-conducteurs pour lesquels une conductivité stable et une stabilité thermique sont requises.

Conclusion

Le graphite est un processus long et complexe qui nécessite de nombreuses étapes pour obtenir les qualités souhaitées. La qualité du graphite est déterminée par le mélange des matières premières, la graphitisation et l'usinage.

L'efficacité et la durabilité de la fabrication du graphite sont renforcées par le contrôle de la qualité, la purification optionnelle et le recyclage du graphite usagé. Sa fabrication garantit un produit de graphite uniforme et stable pour l'industrie, l'électronique ou une utilisation de haute pureté. Jinsun est l'une des principales entreprises de fabrication de graphite en Chine. N'hésitez pas à nous contacter.