Los hornos de arco eléctrico son muy importantes en la siderurgia industrial. Más de 95% de acero eléctrico se fabrica en hornos de arco eléctrico. Empecemos En este blog, conocerá cómo funciona un horno de arco eléctrico, sus componentes y ventajas, y los importantes materiales de hornos de arco eléctrico que se utilizan, así como la comparación de los hornos de arco eléctrico con otros tipos de hornos.

Índice

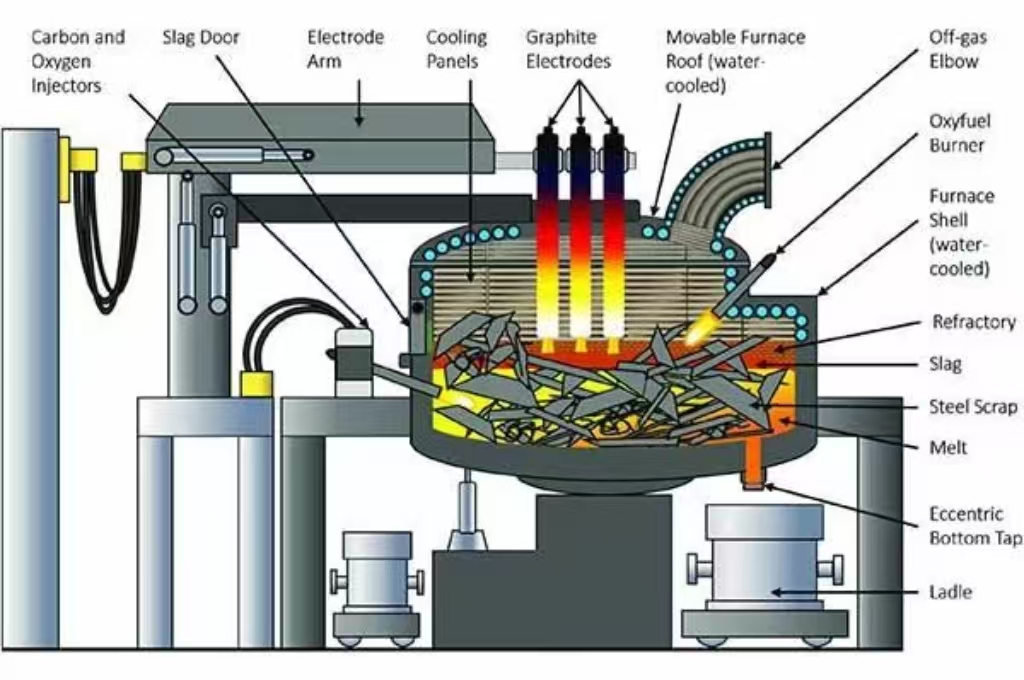

ToggleQué ¿Qué es un horno de arco eléctrico?

El horno de arco eléctrico (EAF) es un horno que funde metal en arco eléctrico a alta temperatura, especialmente para fundir acero. El grupo de electrodos EAF genera un arco eléctrico que produce calor y funde el metal de carga. En comparación con los altos hornos de carbón, los hornos de arco eléctrico son más flexibles y limpios durante todo el año. La producción de acero en horno de arco eléctrico es eficiente en el uso de los recursos; minimiza los residuos en comparación con las fuentes de acero, y el uso de materiales reciclados Retroalimentación inicial.

La chatarra de acero reciclable se procesa en hornos de arco eléctrico en miniatura. Esta flexibilidad en la materia prima de entrada hace que los hornos de arco eléctrico sean ideales para fabricar acero de forma ecológica y económica. La colada en bandas puede proporcionar una amplia gama de composiciones y acero de alta calidad, lo que la hace adecuada para aceros especiales y aleaciones.

¿Cómo funciona un horno de arco eléctrico?

-

Cargando

La primera parte del proceso en su horno de arco eléctrico - es la carga, o la alimentación de materias primas en el horno. Sus principales materias primas son la chatarra de acero, el arrabio y, en ocasiones, el hierro de reducción directa (DRI). Estos materiales se introducen en el horno mediante el sistema de carga. Los recientes avances en los sistemas de carga están logrando altos niveles de automatización, lo que permite añadir materiales con una composición química que es a la vez precisa y eficaz. Es posible realizar la carga por lotes utilizando grandes contenedores llamados "cestas", que se cargan con chatarra y se introducen en el horno simultáneamente, o de forma continua mediante cintas transportadoras.

-

Fundición

Una vez cargado el horno, el siguiente paso es la fusión. En este proceso, los electrodos (en lugar de material a base de grafito) se colocan en el horno y una alta tensión los atraviesa. Esto crea un arco eléctrico que sobrecalienta el metal hasta fundirlo. La temperatura dentro del propio horno de arco eléctrico puede alcanzar los 3.500°C, más que suficiente para fundir la chatarra y otras materias primas. El horno eléctrico utiliza el arco, el calor desarrollado entre los electrodos y las cargas; el sistema de escoria protege la composición química del baño fundido con la ayuda de una capa límpida como cubierta que proporciona el mayor rendimiento de fusión.

-

Refinado

El siguiente paso es refinar el metal una vez fundido. El refinado es el proceso de purificación del metal en estado paciente y fundido. Durante el refinado, se suele insuflar oxígeno en el horno a través de una lanza para oxidar y eliminar impurezas como el carbono, el fósforo o el azufre. Las impurezas densas se unen a otros materiales fundentes, como la cal y la fluorita, para formar una escoria que atrapa las impurezas incorporadas del metal. Controlada normalmente por diversos sensores y sistemas de control avanzados, esta funcionalidad es esencial para generar acero de alta resolución con propiedades únicas.

-

Tapping

El proceso de colada es el último paso del proceso de horno eléctrico. Durante el tercer paso, el acero fundido (contenido en el horno) se transporta a las cucharas, los recipientes utilizados para transportar el acero líquido por la planta siderúrgica para su procesamiento, como la fundición y el conformado posterior. El roscado también es un proceso muy sutil que exige control, ya que hay que roscar una cantidad específica de acero fundido y reducir el arrastre de escoria. La temperatura de la colada se controla rigurosamente con estos botones para garantizar que la temperatura del acero fundido sea la adecuada para el procesamiento posterior.

Capacidad y tipos de hornos de arco eléctrico

Horno de arco eléctrico indirecto

Un horno de arco eléctrico AC (AC EAF) utiliza corriente alterna (AC) que fluye a través de los electrodos de grafito para producir el arco eléctrico utilizado para la fusión. Los EAF de CA son el tipo de horno más popular utilizado para fundir acero y, al ofrecer flexibilidad, pueden servir para múltiples aplicaciones. Estos hornos tienen un diseño bastante sencillo y pueden fundir casi cualquier tipo de chatarra. Los hornos de CA son un tipo de horno eléctrico muy versátil que puede encenderse y apagarse rápidamente, ideal para la fabricación de acero a pequeña y mediana escala.

Horno de arco eléctrico directo (DC EAF)

El arco eléctrico se produce utilizando corriente continua (CC) en un horno de arco eléctrico de CC (HEA de CC). Un horno de arco eléctrico de corriente continua requiere menos electrodos que un horno de arco eléctrico de corriente alterna, lo que a su vez ahorra costes. Normalmente, sólo hay un electrodo de grafito en un horno de CC, que tiende a permanecer en su lugar durante más tiempo y proporciona estabilidad al arco. Además, los hornos de CC tienden a ser más silenciosos y ofrecen una mayor eficiencia energética. Sin embargo, aunque suelen ser más complicados estructuralmente, el coste inicial de instalación también puede ser mayor.

Horno de arco eléctrico sumergido

El horno de arco sumergido (SAF) es un tipo específico de horno que se utiliza principalmente para producir ferroaleaciones u otros metales. Los electrodos se sumergen parcialmente en los materiales de carga para crear una atmósfera reductora adecuada para algunas reacciones metalúrgicas en los SAF, por ejemplo. Los hornos de arco eléctrico sumergido no se utilizan para fundir acero, como es el caso de los hornos de arco eléctrico estándar, sino para procesar minerales como el manganeso o el cromo con el fin de producir componentes de aleación. Los hornos de arco eléctrico sumergido especializados pueden diseñarse para alcanzar altas temperaturas de fusión, lo que facilita la búsqueda de perfiles adecuados para aleaciones con las propiedades deseadas.

Principales componentes de un horno de arco eléctrico

Carcasa y tejado

La carcasa del horno suele estar soldada con chapas de acero y tiene cierta resistencia y rigidez. La construcción suele ser de acero de alta resistencia para soportar las altas temperaturas que atraviesan el horno. El techo es desmontable y se utiliza para cargar las materias primas en el horno. Además, en el techo se encuentran los puertos de electrodos, a través de los cuales los electrodos penetran en el horno.

Revestimiento del horno

Material refractario El revestimiento del horno contiene materiales refractarios muy resistentes al calor. Protege el revestimiento del horno, evitando que el metal fundido lo dañe. Además, el revestimiento refractario ayuda a aislar el horno resultante, lo que conserva aún más el calor y aumenta la eficiencia energética. Con el tiempo, será necesario sustituir el revestimiento para que funcione de forma óptima.

Sistema de carga

El sistema de carga introduce las materias primas, como la chatarra de acero, directamente en el horno. En este sistema se suelen utilizar grúas y cubos denominados "cestas de carga" para cargar la chatarra en el horno de forma rápida y segura. Los sistemas de carga más recientes pueden ser cintas transportadoras u otros sistemas automatizados que permiten una carga continua, lo que aumenta la productividad y la eficacia.

Transformador de horno de arco eléctrico

El transformador del horno de arco eléctrico convierte y transporta la energía necesaria a los electrodos. También transforma la electricidad de alta tensión de la red eléctrica en una tensión más baja adecuada para el arco eléctrico. La regulación de la corriente proporcionada por el transformador es importante para permitir unas condiciones de arco estables y controlar la fusión. Un transformador bien diseñado garantiza que la energía utilizada se conserva y en un entorno seguro.

Sistema de refrigeración

Dado que las temperaturas producidas por un horno de arco eléctrico son excepcionalmente altas, se requiere un sistema de refrigeración para evitar la fusión. Generalmente, la refrigeración tiene lugar mediante paneles refrigerados por agua. Éstos absorben el calor excesivo y mantienen las temperaturas del horno a niveles más seguros. Una refrigeración eficaz prolonga la vida útil del aparato y evita el sobrecalentamiento de los electrodos, el techo y los paneles laterales.

Sistema de polvo para hornos de arco eléctrico

Durante el funcionamiento de un horno de arco eléctrico se produce polvo. Este polvo incluye materiales nocivos como óxidos metálicos y otros materiales. Parte de este polvo es capturado por un sistema de captación de polvo, donde se separan los componentes nocivos y se destruyen o reciclan metales valiosos. Por tanto, una gestión eficaz del polvo es clave para poder cumplir la legislación medioambiental y mantener un entorno de trabajo seguro.

Ventajas de los hornos eléctricos de arco

Eficiencia del reciclado

Esto hace que los hornos eléctricos EAF sean extremadamente importantes en la economía circular, ya que pueden reciclar eficazmente la chatarra. Al utilizar chatarra, se reduce la necesidad de extraer y refinar mineral virgen, por lo que se conservan tanto los recursos naturales como la energía.

Flexibilidad

Los hornos de arco eléctrico son fáciles de arrancar o parar, lo que los hace perfectos para la producción de pequeños lotes de acero. Se trata de una auténtica ventaja frente a los altos hornos, que deben funcionar de forma continua.

Menos emisiones de carbono

De hecho, los hornos de arco eléctrico emiten mucho menos carbono que los altos hornos. Ayudan a reducir las emisiones de gases de efecto invernadero, sobre todo cuando se alimentan con energías renovables, porque dependen de la electricidad en lugar del coque.

Principales materiales utilizados en el EAF

Chatarra de acero

Los hornos de arco eléctrico son un tipo de horno siderúrgico que utiliza chatarra de acero como principal materia prima. Procede de una mezcla de lugares, como coches chatarra, casas arrasadas y desechos de fábricas. El reciclaje de chatarra de acero es una forma más ecológica de utilizar los recursos naturales de la Tierra y ayuda a reducir los residuos.

Electrodos de horno de arco

El arco eléctrico que funde la chatarra de acero se crea haciendo pasar electricidad a través de estas electrodos de grafito. Sin embargo, debido al proceso de fusión, estos electrodos tienen que soportar altas temperaturas dentro del horno de arco eléctrico y se queman gradualmente. Los electrodos deben sustituirse periódicamente, lo que añade otro componente de coste al uso continuado del horno de arco eléctrico.

Escoria de horno de arco eléctrico

La escoria es el resultado de las impurezas de las materias primas Es un residuo que se acumula sobre el metal fundido y se elimina durante el proceso de refinado. También hemos visto que la escoria se utiliza en otros campos, como la construcción, junto con el cemento y el material de construcción de carreteras.

Carbon Raiser

Elevador de carbono Dado que la cantidad de carbono en el acero varía de 0 a 2,1 %, es esencial que este paso se realice con cuidado, ya que da lugar a diversos grados de acero que poseen diferente dureza y resistencia a la rotura.

Revestimiento refractario

El revestimiento refractario es el principal material utilizado para proteger el horno y garantizar que conserve el calor. Para mantener la integridad del horno, el revestimiento debe soportar temperaturas elevadas, reacciones químicas y desgaste mecánico.

Aplicaciones comunes del horno de arco eléctrico

Siderurgia

El EAF se utiliza principalmente para fabricación de acero. El horno tiene una amplia capacidad para producir desde acero al carbono hasta aceros de aleaciones especiales. Este control preciso de la composición es la razón por la que los hornos de arco eléctrico pueden producir tanto acero a granel como productos de acero especiales. Además, los hornos de arco eléctrico pueden fundir mineral de hierro, que se funde gradualmente en el horno y luego se separa el metal.

Producción de aleaciones

Los hornos de arco eléctrico también sirven para crear aleaciones mediante la mezcla de distintos metales. Un horno de arco eléctrico puede utilizarse para producir aleaciones como el acero inoxidable (cromo y níquel). Por eso se pueden fabricar fácilmente materiales para diferentes industrias como la construcción, la automoción y la aeroespacial.

Precios de los hornos de arco eléctrico

El precio de un horno de arco eléctrico varía en función de la capacidad, las características utilizables y la tecnología. Las minifábricas suelen utilizar EAF más pequeños, cuyo precio oscila entre unos pocos millones y decenas de millones de dólares, mientras que los sistemas más grandes totalmente automatizados pueden costar más de $100 millones. Hay que tener en cuenta otros gastos, como el consumo de electrodos, electricidad, costes de mantenimiento y utilización de materias primas.

Comparación entre el horno de arco eléctrico y otros hornos eléctricos

Horno de arco eléctrico vs. Alto horno

Fuente de energía

En comparación con la BF, los EAF funcionan de forma más flexible utilizando la electricidad como principal fuente de energía, lo que también hace posible la inclusión de ER. Los altos hornos, por su parte, utilizan coque, un tipo de carbón más intensivo en carbono que, a altas temperaturas, reacciona con el oxígeno del mineral de hierro para producir hierro.

Materia prima

A diferencia de los altos hornos, que utilizan mineral de hierro y coque como materia prima, el principal insumo para la producción de acero en la EAF es la chatarra. El aspecto del reciclaje reduce el impacto medioambiental de la EAF.

Horno de inducción vs. Horno de arco eléctrico

El horno de inducción funciona según el principio de inducción electromagnética, el horno de arco eléctrico utiliza el arco eléctrico entre los electrodos. El horno de inducción se utiliza para pequeñas cantidades de metal y puede alcanzar una temperatura precisa, mientras que el horno de arco eléctrico se utiliza para la fabricación de acero a gran escala.

Mantenimiento del horno de arco eléctrico

Un horno de arco eléctrico necesita un mantenimiento regular para funcionar de forma segura y eficiente. Horno revestimientos deben revisarse periódicamente, ya que con el tiempo se erosionan lentamente debido a su exposición repetida al metal fundido. Los electrodos también deben inspeccionarse, ya que se degradan con el tiempo, durante el funcionamiento. El sobrecalentamiento puede causar daños o averías, por lo que hay que vigilar el sistema de refrigeración para evitarlo. Aunque este régimen de mantenimiento le proporciona una vida útil adicional de revisión y evita averías repentinas, los planes y la aplicación reales siempre serán inciertos.

Tendencias modernas de la tecnología EAF

Diseño de hornos de arco eléctrico

Los diseños recientes de los hornos de arco eléctrico han hecho hincapié en una mayor longevidad, un mayor rendimiento y una menor intensidad energética. Se están utilizando materiales avanzados para prolongar la vida útil del revestimiento refractario y ganar eficiencia.

Eficiencia del horno de arco eléctrico

La eficiencia es un factor crítico en la tecnología moderna de los hornos de arco eléctrico. Entre ellas se incluyen un mayor control de los electrodos, una mayor estabilidad del arco y sofisticados sistemas de supervisión que proporcionan un análisis del tiempo de funcionamiento para optimizar el consumo y las pérdidas de energía.

Consumo de energía eléctrica

Reducir el consumo de energía eléctrica es un paso importante para que los hornos de arco eléctrico sean más económicos. Los modernos EAF incorporan transformadores y sistemas de control de potencia para obtener procesos más eficientes desde el punto de vista energético, minimizando así los costes globales.

Consumo de energía

Hoy en día se emplean métodos más novedosos, como extraer el calor de la chatarra caliente antes de que entre en el horno, para ahorrar energía. El precalentamiento también ahorra tiempo y energía, estableciendo así un proceso de producción más sostenible al conseguir una fusión más rápida en menos tiempo.

Seguridad y rendimiento a prueba de explosiones

También se han añadido características de seguridad mejoradas a los modernos hornos de arco eléctrico, como sistemas de control de gases y diseños a prueba de explosiones. Al dar la máxima prioridad a la seguridad, también se aplican nuevas normas para minimizar el riesgo de accidentes durante el funcionamiento.

Horno de arco eléctrico Cohetería avanzada

Se está examinando la posibilidad de utilizar el horno de arco eléctrico para cohetería avanzada, trasladando al espacio las herramientas de las tecnologías EAF. Por ejemplo, el uso de arcos eléctricos para la propulsión o el procesamiento de materiales, así como otros procesos de fabricación en condiciones de gravedad cero.

PREGUNTAS FRECUENTES:

¿Cuánta electricidad consume un horno de arco eléctrico?

Los hornos de arco eléctrico consumen mucha electricidad, normalmente unos 500 kilovatios-hora (kWh) de electricidad para fundir una tonelada de acero. Sin embargo, este consumo varía en función del metal de carga, la capacidad del horno y la tecnología de producción.

¿Es el polvo de horno de arco eléctrico un residuo peligroso?

Sí, el polvo de las acerías contiene óxidos de metales pesados como plomo, zinc y sodio, que pueden ser contaminantes. Sin embargo, para reducir la contaminación, las acerías utilizan tecnología para reciclar el polvo y reutilizarlo.

Conclusión

Hoy en día, el horno de arco eléctrico es un ágil caballo de batalla de la siderurgia moderna. Este método crea un arco eléctrico que funde y refina eficazmente la chatarra de acero, lo que lo hace perfecto para los métodos de reciclaje y producción sostenible de acero. Puede tratarse de distintos tipos de EAF, EAF de CA, horno de CC, horno de arco eléctrico sumergido, etc., según la aplicación adecuada. Para optimizar el uso, los componentes del diseño del horno, como la carcasa del horno, el revestimiento refractario, el sistema de carga y el sistema de refrigeración. La huella de carbono es baja, permite reciclar muchos materiales de forma eficaz y flexible, y éstas son sólo algunas de las numerosas ventajas que ofrecen los hornos eléctricos de arco eléctrico. A medida que se desarrollan las tecnologías e innovaciones modernas, los hornos eléctricos de arco eléctrico siguen evolucionando en términos de eficiencia, seguridad y sostenibilidad, lo que los convierte en parte integrante de la industria siderúrgica en todo el mundo.