Процес виробництва графіту включає два види: природний графіт і штучний синтетичний графіт. У процесі його виробництва є кілька важливих етапів для забезпечення його якості, що пов'язано із застосуванням графітових матеріалів у промисловості. У цьому блозі ми розповімо вам про весь процес виробництва графіту.

Зміст

ПеремикачЩо таке графіт?

Графіт - це природний вуглець. Чорний, шовковистий і слизький. Міститься в олівцях, батарейках та мастилах. Графітовий матеріал з найвищою електро- та теплопровідністю. Він також стабільний при підвищених температурах, що робить його більш широко використовуваним у промисловості.

У нас є два способи отримання графіту. Його можна видобувати з шахт на землі або виробляти синтетично.

Природний графіт видобувають, шліфують і обробляють, щоб отримати щільну структуру. Серед них пластівчастий графіт має характеристики високої термостійкості та хорошої провідності. Його властивості залежать від того, звідки він був видобутий і як був оброблений.

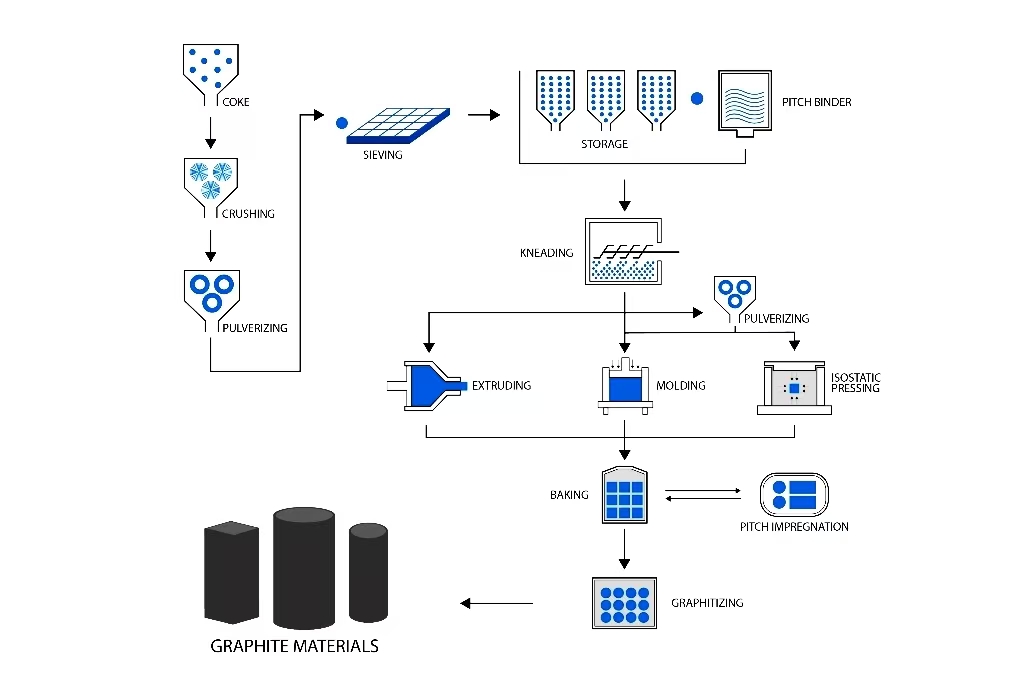

Процес виробництва синтетичного графіту є більш якісним, однорідним і гнучким. Сировина обробляється в кілька етапів для отримання кінцевого продукту. Цей процес вимагає багато кроків, але кінцевий результат є дійсно якісним. Синтетичний графіт може бути виготовлений відповідно до специфікації, і тому використовується для конкретних, критично важливих застосувань, наприклад, в батареях та електроніці.

Сировина: Процес виробництва графіту Що потрібно

Все починається з сировини. Наприклад, вам потрібні вуглецеві матеріали, такі як нафтовий коксголчастий кокс або пековий кокс. Це важливі види сировини, оскільки вони є джерелом високого вмісту вуглецю, який є основним елементом графіту. Нафтовий кокс отримують при переробці нафти, тоді як голчастий кокс є високоякісним продуктом, що використовується у виробництві графітових електродів.

Потім ці кокси випікають і змішують зі зв'язуючими речовинами. Зв'язуючі речовини забезпечують зв'язок між частинками, що призводить до когезії. Найпоширенішими сполучними речовинами є кам'яновугільний пек або нафтовий пек, які створюють міцний, довговічний продукт. Залежно від кінцевого використання графітового продукту, можуть знадобитися добавки, такі як діоксид кремнію або залізо. Всі ці матеріали необхідні для отримання кінцевого продукту графіту і впливають на його характеристики.

Крок 1: Змішування та обробка графітової сировини

На першому етапі сировина змішується. Коксовий порошок подрібнюють дуже дрібно, щоб в'яжуче могло дуже рівномірно змішатися з коксом. Потім дрібний коксовий порошок змішується зі сполучною речовиною при підвищеній температурі. Зв'язуюча речовина утримує все це разом, покриваючи кожну частинку коксу і забезпечуючи їх зчеплення. Це дозволяє уникнути неоднорідного змішування компонентів і отримати компоненти, що легко піддаються формуванню.

Ступінь змішування також є ще одним аспектом. Якщо суміш неоднорідна, це може призвести до появи слабких місць у готовому продукті. Необхідно ретельно контролювати температуру і час, щоб забезпечити рівномірний розподіл зв'язуючого. Ця комбінація має фундаментальне значення для форми виробу, впливаючи на щільність, пористість і міцність графіту.

Крок 2: Формування форми

Лиття:

Суспензію заливають у форму і пресують. Цей метод, як правило, добре підходить для створення простих твердих форм (блоків, дисків тощо). Формування чудово підходить для великосерійного виробництва, де вам потрібні однакові речі знову і знову.

Екструзія:

Матеріал видавлюється через фільєру для отримання довгих стрижнів, труб або інших подовжених форм. Наприклад, у випадку графітових електродів, де потрібен постійний поперечний переріз, застосовується екструзія. Це дозволяє налагодити безперервний процес виробництва графіту і підходить для об'єктів, які повинні мати своєрідну форму.

Ізостатичне пресування:

Цей процес дозволяє виготовляти більш складні форми без внутрішнього напруження, використовуючи однаковий тиск по всьому периметру. Він використовується для виробництва специфічного щільного графіту з однорідними характеристиками. Коли кінцевий продукт повинен витримувати високий тиск або виробництво складних точних форм, ущільнення зазвичай здійснюється за допомогою ізостатичного пресування.

Крок 3: Випікаємо виріб

Його потрібно запекти, щоб видалити вологу і закріпити виріб після формування. Цей процес називається запіканням або карбонізацією. Це все одно, що помістити сформований виріб у піч, де він нагрівається до високої температури, зазвичай до 1000-1200°C, і в результаті піролізу відбувається процес випікання.

Випікання може тривати тижнями, коли опади великі та густі. Її під'єднують до чогось, що повільно підвищує температуру, щоб вона не потріскалася чи не пошкодилася. Після того, як суміш випікається, матеріал висихає і твердне до необхідної твердості та щільності. Це один з найважливіших процесів у виробничому процесі, оскільки він відіграє ключову роль у формуванні міцності, щільності та пористості виробу. Після випікання він називається "карбонізований матеріал" або "вуглецевий артефакт".

Крок 4: Просочення

Наступним етапом є просочення для покращення якості карбонізованого продукту. Просочення - заповнення іншою речовиною пор випеченого продукту, що використовується для збільшення його щільності та міцності.

Просочення асфальту:

Ви заповнюєте пори карбонізованого матеріалу асфальтом. Щільність і механічна міцність продукту покращується завдяки просоченню асфальту. Це також має кінцевий ефект зменшення пористості матеріалу, що призводить до отримання не тільки довговічнішого, але й більш зносостійкого продукту.

Просочення смолою:

Виріб був просочений синтетичною смолою в процесі смоляного просочення. Цей метод використовується для отримання продукту з хорошими електроізоляційними властивостями або там, де потрібна вища стійкість до окремих хімічних речовин. Занурення в смолу також робить графіт міцнішим і еластичнішим.

Просочення металу:

У деяких випадках для просочення також використовуються такі метали, як мідь або срібло. Металеве просочення підвищує електро- і теплопровідність. Наприклад, воно використовується в тих випадках, коли підошва потребує високопровідного матеріалу, як, наприклад, деякі електричні компоненти.

Після просочення виріб зазвичай випікають ще раз, щоб затвердіти просочувальну речовину. Цей другий етап запікання також допомагає просочувальній речовині краще зчепитися з карбонізованим матеріалом, що призводить до отримання міцнішого та довговічнішого виробу.

Крок 5: Графітизація

П'ятий етап - графітація. Під час графітації виробники нагрівають карбонізований продукт у печі опору за надзвичайно високих температур, зазвичай понад 3000 °C. Змінюючи атомну структуру вуглецю, сподіваються перетворити його на графіт. За таких високих температур атоми перегруповуються в кристалічну структуру, що називається шарами атомів вуглецю, які визначають графіт.

А високі температури вбивають будь-які залишкові домішки, роблячи продукт надзвичайно чистим. Графітизація є важливим процесом, під час якого графіт набуває різноманітних властивостей, таких як низька змащувальна здатність, висока електропровідність та висока жаростійкість. Таким чином, отриманий продукт є набагато міцнішим і стабільнішим матеріалом порівняно з карбонізованим і може використовуватися у складних інженерних задачах.

Крок 6: Механічна обробка

Остаточна форма і розмір графіту надається після графітизації. Графіт м'якший, ніж майже будь-який інший промисловий інгредієнт, тому він легко піддається механічній обробці. Виріб, який ви отримуєте, може потребувати різання, свердління або фрезерування до певних розмірів та вимог.

Високоточна обробка повинна виконуватися на графітових електродах, що використовуються в електродугових печах, щоб вони добре прилягали і працювали. Залежно від застосування, це також дає нам можливість виготовляти індивідуальні форми та конструкції під час процесу обробки. Багато графітових деталей не піддаються механічній обробці і можуть мати різьблення, отвори або іншу прецизійну обробку, що потребує кваліфікованих операторів та спеціалізованого обладнання.

Контроль якості: Перевірка продукту

Після механічної обробки відбувається перевірка. Контроль якості є обов'язковим у процесі виробництва синтетичного графіту, оскільки необхідно отримати важливі технічні характеристики. Виробники повинні проводити випробування на щільність, міцність, пористість, провідність та інші характеристики для кожної партії матеріалів.

Вони також проходять візуальний огляд для виявлення дефектів, включаючи тріщини, нерівну поверхню або недосконалості. Спеціальне обладнання використовується для вимірювання електропровідності та теплопровідності графен. Ці випробування використовуються для того, щоб стверджувати, що продукт задовольняє очікування, виміряні з промислової точки зору, і відповідає потребам і бажанням цільових споживачів. Виробництво, яке має забезпечення якості, гарантує стабільність якості, і це успішно запобігає продажу дефектної продукції на ринку.

Очищення: Додатково для високої чистоти

Іноді виникає потреба в надчистому графіті для спеціальних застосувань, наприклад, у напівпровідниковій або електронній промисловості. У такому випадку використовується додатковий етап очищення для усунення домішок. Щодо процесу очищення, то виробники зазвичай проводять хімічну обробку або високотемпературну термічну обробку.

Хімічне очищення використовує кислоти або інші хімічні агенти для розчинення домішок. З іншого боку, при високотемпературній термічній обробці графіт нагрівають до таких високих температур, що домішки можуть випаровуватися (тверді речовини). Графіт високої чистоти, а саме очищений графіт, використовується в таких сферах, як ядерні реактори, акумулятори та деякі аерокосмічні компоненти. Його офіційна назва - очищений графіт, або графіт високої чистоти.

Переробка графітового брухту

Графіт є цінним матеріалом, а переробка є ключовим методом його виробництва. Виробники можуть збирати, переробляти та утилізувати графітовий брухт. Якщо виробники подрібнюють перероблений графіт на дрібний порошок і додають його до сировинної суміші, вони можуть виробляти нові графітові вироби або вуглецеві продукти.

Переробка графіту сприяє сталому розвитку та збереженню ресурсів. Це також знижує витрати, оскільки переробка вторинного графіту коштує дешевше, ніж видобуток і переробка свіжої сировини. Перероблений графіт використовується в багатьох галузях промисловості для зменшення впливу на навколишнє середовище та підвищення стійкості.

Основні сфери застосування промислового графіту

Графітові електроди: Використовуються в електродугових печах для виплавки металобрухту. Вони завжди були основою виробництво сталі та інших галузях металургійної промисловості.

Графіт як анодний матеріал: Графіт наразі є єдиним анодним матеріалом, який можна використовувати в літій-іонних батареях. Його висока електропровідність робить його придатним матеріалом для зберігання енергії.

Графіт, що розширюється: Цей тип графітових плиток є вогнестійким. Графіт, що розширюється, розширюється під впливом тепла і утворює ізоляційний шар, який ефективно запобігає поширенню вогню.

Мастила та ущільнення: Змащувальні властивості графіту роблять його ідеальним матеріалом для мастил. Він запобігає тертю і зносу в механізмах, що допомагає продовжити термін служби обладнання.

Вогнетривкі матеріали: Високотемпературні вироби, такі як вогнетривка цегла та тиглі, виготовляються зі стабільного графіту.

Електроніка / Напівпровідники: Високочистий графіт зазвичай використовують у виробництві електронних компонентів і напівпровідників, де потрібна стабільна провідність і термостійкість.

Висновок

Отримання графіту - трудомісткий і складний процес, який потребує багато етапів для отримання бажаних якостей - якість графіту визначається змішуванням сировини, графітизацією та механічною обробкою.

Ефективність та сталість виробництва графіту підвищується завдяки контролю якості, додатковому очищенню та переробці графітового брухту. Його виробництво забезпечує однорідний, стабільний графітовий продукт для використання в промисловості, електроніці або з високим ступенем чистоти. Jinsun є однією з провідних компаній-виробників графіту в Китаї, і ви завжди можете зв'язатися з нами.