Процесс производства графита включает в себя два вида: натуральный графит и искусственный синтетический графит. В процессе его производства есть несколько важных этапов, обеспечивающих его качество, что связано с применением графитовых материалов в промышленности. В этом блоге мы расскажем вам обо всем процессе производства графита.

Оглавление

ToggleЧто такое графит?

Графит - это природный углерод. Черный, шелковистый и скользкий. Его используют в карандашах, батарейках и смазочных материалах. Графитовый материал обладает высочайшей электро- и теплопроводностью. Он также стабилен при повышенных температурах, что делает его более широко используемым в промышленности.

У нас есть два способа получить графит. Его можно добывать в шахтах на земле, а можно производить синтетическим путем.

Природный графит добывается, измельчается и обрабатывается для получения плотной структуры. Среди них чешуйчатый графит обладает такими характеристиками, как высокая термостойкость и хорошая проводимость. Его свойства зависят от того, где он был добыт и как обработан.

Процесс производства синтетического графита отличается более высоким качеством, однородностью и гибкостью. Сырье проходит многоступенчатую обработку для получения конечного продукта. Этот процесс требует множества этапов, но конечный результат действительно качественный. Синтетический графит может быть изготовлен в соответствии со спецификацией, поэтому он используется в особых, критически важных областях, например, в батареях и электронике.

Сырьевые материалы: Процесс производства графита Что вам нужно

Все начинается с сырья. Например, вам требуются такие углеродные материалы, как нефтяной коксИгольчатый кокс, или пековый кокс. Это важнейшие виды сырья, поскольку они являются источником углерода с высоким содержанием углерода, по сути, основного элемента графита. Нефтяной кокс получают при переработке нефти, а игольчатый кокс - это продукт премиум-класса, используемый при производстве графитовых электродов.

Затем эти коки запекаются и соединяются со связующими веществами. Связующие вещества обеспечивают связь между частицами, что приводит к их сцеплению. Обычно в качестве связующих используются каменноугольная смола или нефтяная смола, которые делают продукт прочным и долговечным. В зависимости от конечного назначения графитового продукта могут потребоваться добавки, такие как кремнезем или железо. Все эти материалы необходимы для получения конечного продукта - графита, и они влияют на то, как задаются его характеристики.

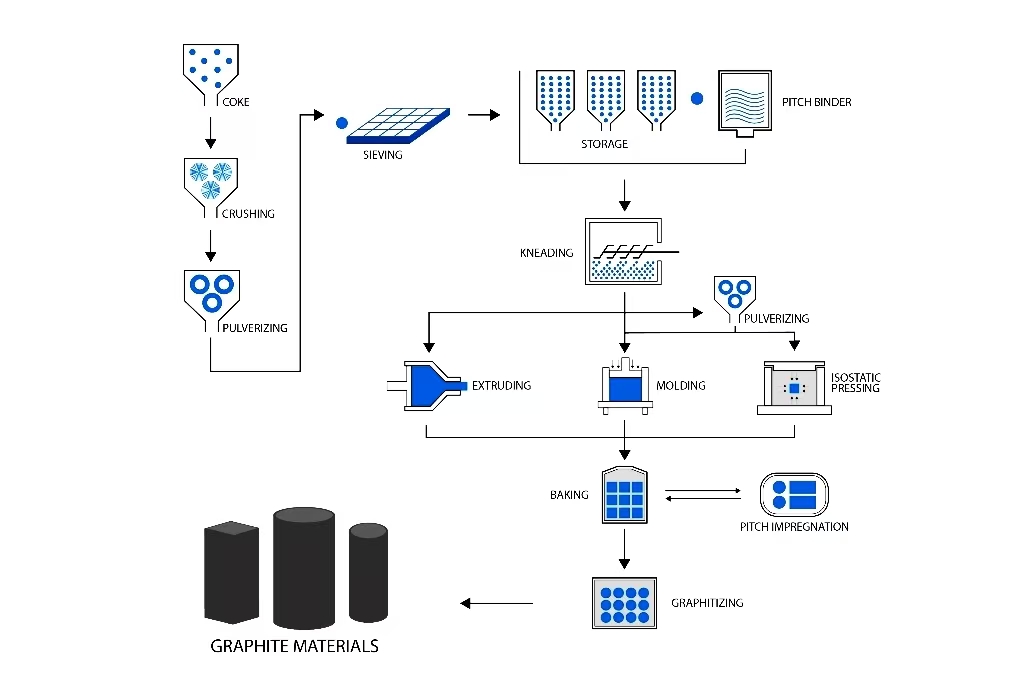

Шаг 1: Смешивание и обработка графитового сырья

На первом этапе происходит смешивание сырья. Коксовый порошок измельчается очень мелко, чтобы связующее вещество могло очень равномерно смешаться с коксом. Затем мелкий порошок кокса смешивается со связующим при повышенной температуре. Связующее вещество удерживает все вместе, покрывая каждую частицу кокса и обеспечивая их сцепление. Это позволяет избежать неоднородного смешивания компонентов и получить легко формуемые составляющие.

Еще одним аспектом является класс смешивания. В этом случае смесь получается неоднородной, что может привести к появлению слабых мест в технологическом продукте. Необходимо тщательно контролировать температуру и время, чтобы обеспечить равномерное распределение связующего вещества. Это сочетание является основополагающим для формы продукта, влияя на плотность, пористость и прочность графита.

Шаг 2: Формирование формы

Формовка:

Суспензию заливают в форму и сжимают. Эта техника, как правило, хороша для создания простых твердых форм (блоков, дисков и т. д.). Формование отлично подходит для крупносерийного производства, когда вам нужно получить одну и ту же вещь снова и снова.

Экструзия:

Материал экструдируется через фильеру для получения длинных стержней, труб или других удлиненных форм. Например, в случае графитовых электродов, где требуется постоянное сечение, применяется экструзия. Это позволяет наладить постоянный непрерывный процесс производства графита и подходит для объектов, которые должны получать своеобразные фигуры.

Изостатическое прессование:

Этот процесс позволяет создавать более сложные формы без внутреннего напряжения, используя равное давление по всему периметру. Он используется для получения специфического плотного графита с однородными характеристиками. Если конечный продукт должен выдерживать высокое давление или производство сложных точных форм, уплотнение обычно осуществляется с помощью изостатического прессования.

Шаг 3: Запекание продукта

Его необходимо запечь, чтобы удалить влагу и придать изделию нужную форму. Этот процесс известен как выпечка или карбонизация. Сформованный продукт помещают в печь, где он нагревается при высокой температуре, обычно до 1000-1200°C, и происходит пиролиз.

Выпечка может занять несколько недель, если осадки большие и толстые. Его подсоединяют к чему-то, что медленно повышает температуру, чтобы не расколоть и не повредить его. После запекания смесь высыхает и затвердевает до необходимой твердости и плотности. Это один из самых важных процессов в производстве, поскольку он играет ключевую роль в формировании прочности, плотности и пористости изделия. После запекания он становится "карбонизированным материалом" или "углеродным артефактом".

Шаг 4: Пропитка

Последующий этап - пропитка для улучшения качества карбонизированного продукта. Пропитка - заполнение другим веществом пор запекаемого изделия. Используется для повышения его плотности и прочности.

Пропитка асфальта:

Вы заполняете поры карбонизированного материала асфальтом. Благодаря пропитке асфальтом повышается плотность и механическая прочность изделия. Кроме того, это уменьшает пористость материала, что позволяет получить не только более прочный, но и более износостойкий продукт.

Пропитка смолой:

Продукт пропитан синтетической смолой в процессе пропитки смолой. Этот метод используется для получения продукта с хорошими электроизоляционными свойствами или там, где требуется повышенная устойчивость к воздействию некоторых химических веществ. Пропитка смолой также делает графит более прочным и упругим.

Пропитка металла:

В некоторых случаях для пропитки также используются такие металлы, как медь или серебро. Металлическая пропитка повышает электро- и теплопроводность. Она используется в тех случаях, когда требуется высокопроводящий материал, например, в некоторых электрических компонентах.

После пропитки изделие обычно запекается еще раз для отверждения пропиточного материала. Этот второй этап запекания также помогает пропиточному веществу лучше сцепиться с карбонизированным материалом, что приводит к созданию более прочного и долговечного изделия.

Шаг 5: Графитизация

Пятый этап - графитизация. При графитизации производители нагревают карбонизированный продукт в печи сопротивления при очень высоких температурах, обычно более 3000 °C. Изменяя атомную структуру углерода, они надеются превратить его в графит. Под воздействием таких высоких температур атомы перестраиваются в кристаллическую структуру, называемую слоями атомов углерода, которые и определяют графит.

А высокая температура уничтожает все остаточные примеси, делая продукт очень чистым. Графитизация это важный процесс, в ходе которого графит приобретает такие свойства, как низкая смазываемость, высокая электропроводность и высокая термостойкость. Таким образом, полученный продукт является более прочным и стабильным материалом по сравнению с карбонизированным и может быть использован в инженерных приложениях с высокими требованиями.

Шаг 6: Обработка

После графитирования графит приобретает окончательную форму и размер. Графит мягче почти всех других промышленных ингредиентов, поэтому он легко поддается обработке. Полученный вами продукт может потребовать резки, сверления или фрезерования в соответствии с определенными размерами и требованиями.

Для того чтобы графитовые электроды, используемые в электродуговых печах, хорошо работали, их необходимо подвергать высокоточной обработке. В зависимости от области применения, в процессе обработки мы также можем создавать индивидуальные формы и конструкции. Многие графитовые детали не поддаются механической обработке и могут иметь резьбу, отверстия или другие виды прецизионной обработки - для этого требуются квалифицированные операторы и специализированное оборудование.

Контроль качества: Проверка продукта

После обработки проводится контроль. В процессе производства синтетического графита контроль качества является обязательным условием, поскольку необходимо получить важнейшие технические характеристики. Производители должны провести испытания на плотность, прочность, пористость, проводимость и другие характеристики для каждой партии материалов.

Они также подвергаются визуальному осмотру на предмет наличия дефектов, включая трещины, неровности поверхности или изъяны. Специальное оборудование используется для измерения электропроводности и теплопроводности графен. Эти тесты используются для того, чтобы утверждать, что продукт удовлетворяет ожиданиям, измеряемым с промышленной точки зрения, и соответствует потребностям и желаниям целевых клиентов. Производство с обеспечением качества гарантирует постоянство качества, что позволяет предотвратить продажу бракованной продукции на рынке.

Очистка: Опционально для высокой чистоты

Иногда возникает необходимость в сверхчистом графите для специальных применений, например, в полупроводниковой или электронной промышленности. В этом случае для удаления примесей используется дополнительный этап очистки. Что касается процесса очистки, то производители обычно проводят химическую обработку или высокотемпературную термическую обработку.

При химической очистке для растворения примесей используются кислоты или другие химические агенты. С другой стороны, при высокотемпературной термической обработке графит нагревают при таких высоких температурах, что примеси могут испариться (твердые частицы). Графит высокой чистоты, точно очищенный графит, используется в таких областях, как ядерные реакторы, батареи и некоторые аэрокосмические компоненты. Его официальное название - очищенный графит, или графит высокой чистоты.

Переработка лома графита

Графит - ценный материал, и его переработка является одним из основных методов его производства. Производители могут собирать, перерабатывать и утилизировать графитовый лом. Если измельчить переработанный графит в мелкий порошок и добавить его в сырьевую смесь, можно получить новые изделия из графита или углерода.

Переработка графита способствует устойчивому развитию, сохраняя ресурсы. Кроме того, это сокращает расходы, поскольку переработка переработанного графита обходится дешевле, чем добыча и переработка свежего сырья. Переработанный графит используется во многих отраслях промышленности для снижения воздействия на окружающую среду и повышения устойчивости.

Основные области применения мануфактурного графита

Графитовые электроды: Используются в электродуговых печах для выплавки металлолома. Они всегда были основой сталеплавильное производство и другие отрасли переработки металлов.

Графит используется в качестве анодного материала: Графит на сегодняшний день является единственным материалом для анодов, который можно использовать в литий-ионных батареях. Его высокая электропроводность делает его подходящим материалом для хранения энергии.

Графит расширяется: Этот тип графитовых плиток выполняет функцию огнезащиты. Расширяющийся графит расширяется при воздействии тепла и образует изолирующий слой, который эффективно препятствует распространению огня.

Смазочные материалы и уплотнения: Смазочные свойства графита делают его идеальным материалом для смазочных материалов. Он предотвращает трение и износ в механизмах, что помогает продлить срок службы оборудования.

Огнеупорные материалы: Высокотемпературные материалы, такие как огнеупорные кирпичи и тигли, изготавливаются из стабильного графита.

Электроника / Полупроводники: Графит высокой чистоты обычно используется в производстве электронных компонентов и полупроводников, где требуется стабильная проводимость и термостабильность.

Заключение

Производство графита - это длительный и сложный процесс, требующий множества этапов для получения желаемых качеств. Качество графита определяется смешиванием сырья, графитизацией и механической обработкой.

Эффективность и экологичность производства графита повышаются благодаря контролю качества, дополнительной очистке и переработке графитового лома. Его производство гарантирует получение однородного, стабильного графитового продукта для промышленности, электроники или использования в высокочистых материалах. Jinsun является одной из ведущих компаний по производству графита в Китае, и мы всегда рады помочь вам.