Дуговые электропечи играют очень важную роль в промышленном производстве стали. Более 95% электростали производится в электродуговых печах. Давайте начнем В этом блоге вы узнаете, как работает электродуговая печь, каковы ее компоненты и преимущества, какие важные материалы используются в электродуговой печи, а также как электродуговые печи сравниваются с другими типами печей.

Оглавление

ToggleЧто Что такое электродуговая печь (EAF)?

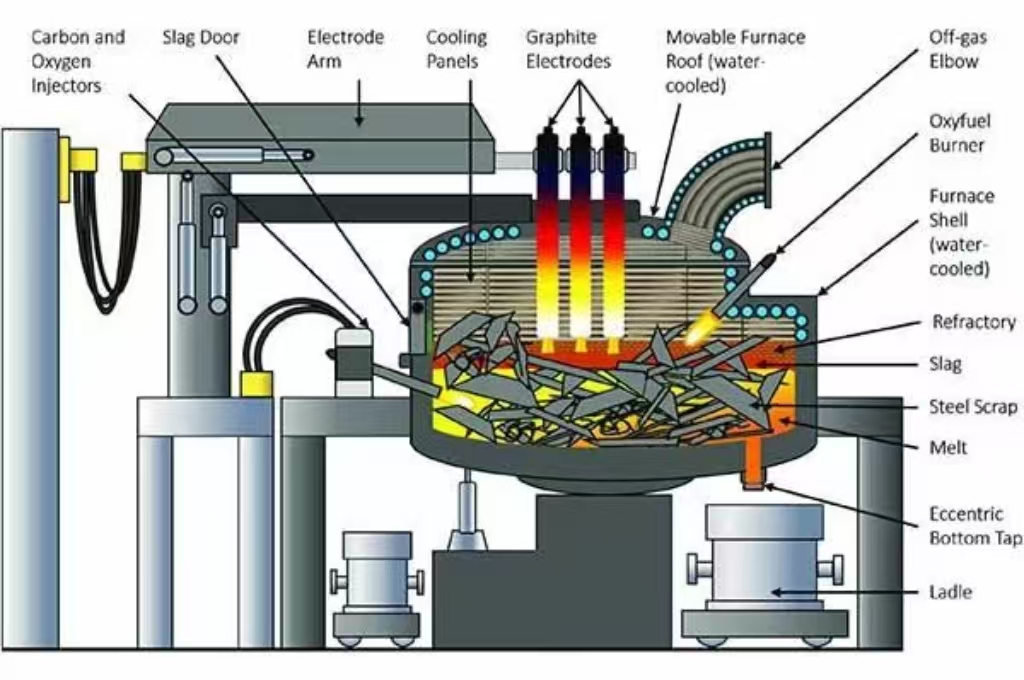

Электродуговая печь (EAF) - это печь, в которой металл плавится в электрической дуге при высокой температуре, особенно для выплавки стали. Группа электродов EAF генерирует электрическую дугу, которая выделяет тепло и плавит металл шихты. По сравнению с доменными печами, работающими на угле, круглогодичные электродуговые печи более гибкие и чистые. Производство стали в электродуговой печи является ресурсосберегающим; оно минимизирует количество отходов по сравнению с источниками стали, а также использует вторичное сырье Initial Feedback.

Вторичный стальной лом перерабатывается в печах EAF на мини-заводах. Такая гибкость в выборе исходного сырья делает печи EAF идеальными для экологичного и экономичного производства стали. Литье полос может обеспечить широкий диапазон составов и высокое качество стали, что делает его пригодным для производства специальных сталей и сплавов.

Как работает электродуговая печь?

-

Зарядка

Первая часть процесса в вашей электродуговой печи - это шихта, или подача сырья в печь. В качестве основного сырья используют стальной лом, чугун и иногда железо прямого восстановления (DRI). Эти материалы вводятся в печь с помощью системы загрузки. Последние достижения в области систем загрузки достигли высокого уровня автоматизации, что позволяет добавлять материалы с точным и эффективным химическим составом. Можно производить загрузку партиями, используя большие контейнеры, называемые "корзинами", в которые загружается лом, а затем вводится в печь одновременно - или непрерывно с помощью конвейеров.

-

Таяние

После того как печь заряжена, следующим этапом будет плавка. В этом процессе электроды (вместо материала на основе графита) помещаются в печь, и через них пропускается высокое напряжение. Это создает электрическую дугу, которая перегревает металл до такой степени, что он плавится. Температура внутри самой электродуговой печи может достигать 3 500°C - более чем достаточно для расплавления металлолома и другого сырья. В электропечи используется дуга, тепло, развиваемое между электродами и шихтой; шлаковая система, защищающая химический состав расплавленной ванны с помощью известкового слоя в качестве покрытия, обеспечивает высочайшую производительность плавки.

-

Переработка

Следующий шаг - рафинирование металла после его расплавления. Рафинирование - это процесс очистки металла в расплавленном виде. Во время рафинирования в печь обычно вдувают кислород через фурму, чтобы окислить и удалить примеси, такие как углерод, фосфор или сера. Плотные примеси соединяются с другими флюсами, такими как известь и плавиковый шпат, образуя шлак, который задерживает воплощенные примеси из металла. Эта функциональность, обычно контролируемая различными современными датчиками и системой управления, необходима для получения стали высокого качества с уникальными свойствами.

-

Отвод

Процесс отвода - это последний шаг в процессе работы электропечи. На третьем этапе расплавленная сталь (находящаяся в печи) попадает в ковши - сосуды, используемые для транспортировки жидкой стали по металлургическому заводу для обработки, например, литья и придания формы. Отводка - очень тонкий процесс, требующий контроля, так как нам нужно отвести определенное количество расплавленной стали и уменьшить унос шлака. С помощью этих кнопок осуществляется строгий контроль за температурой отвода, чтобы убедиться, что температура расплавленной стали находится на соответствующем уровне для последующей обработки.

Мощность и типы электродуговых печей

Электродуговая печь непрямого действия

Электродуговая печь переменного тока (AC EAF) использует переменный ток (AC), проходящий через графитовые электроды, для создания электрической дуги, используемой для плавки. Электродуговые печи переменного тока являются наиболее популярным типом печей, используемых для плавки стали, и благодаря своей гибкости могут применяться в различных областях. Эти печи имеют довольно простую конструкцию и могут плавить практически любой тип металлолома. Печи переменного тока - это очень универсальный тип электрических печей, которые можно быстро включать и выключать, что идеально подходит для малых и средних сталелитейных производств.

Прямая электродуговая печь (DC EAF)

Электрическая дуга создается с помощью постоянного тока (DC) в электродуговой печи постоянного тока (DC EAF). Электродуговая печь постоянного тока требует меньшего количества электродов, чем электродуговая печь переменного тока, что, в свою очередь, снижает затраты. Как правило, в печи постоянного тока используется только один графитовый электрод, который дольше держится на месте и обеспечивает стабильность дуги. Кроме того, печи постоянного тока работают тише и обладают большим потенциалом энергоэффективности. Но, несмотря на то, что они, как правило, более сложны конструктивно, первоначальные затраты на установку также могут быть выше.

Погружная электродуговая печь

Дуговая печь под флюсом (ДПФ) - это особый вид печей, которые используются в основном для производства ферросплавов или других металлов. Электроды частично погружаются в шихтовые материалы для создания восстановительной атмосферы, подходящей для некоторых металлургических реакций, например, в SAF. SAF используются не для плавки стали, как стандартные электродуговые печи, а для переработки руд, таких как марганец или хром, с целью получения компонентов сплавов. Специализированные электродуговые печи под флюсом могут быть спроектированы для достижения высоких температур плавления, что облегчает поиск подходящих профилей для сплавов с желаемыми свойствами.

Основные компоненты электродуговой печи

Корпус и крыша

Корпус печи обычно сваривается из стальных листов и обладает определенной прочностью и жесткостью. Конструкция обычно состоит из тяжелой стали, чтобы выдерживать высокие температуры, проходящие через печь. Крыша печи съемная и используется для загрузки сырья в печь. Кроме того, в крыше находятся электродные отверстия, через которые электроды проникают в печь.

Футеровка печи

Огнеупорный материал Футеровка печи содержит огнеупорные материалы, обладающие высокой термостойкостью. Она защищает кожух печи, предотвращая его разрушение расплавленным металлом. Кроме того, огнеупорная футеровка помогает изолировать печь, что дополнительно сохраняет тепло и повышает энергоэффективность. Со временем футеровку необходимо заменить, чтобы она работала как можно лучше.

Система зарядки

Система загрузки подает сырье, например, стальной лом, прямо в печь. В этой системе обычно используются краны и ковши, называемые "загрузочными корзинами", для быстрой и безопасной загрузки лома в печь. Более современные системы загрузки могут быть ленточными конвейерами или другими автоматизированными системами, которые обеспечивают непрерывную загрузку, что повышает производительность и эффективность.

Трансформатор электродуговой печи

Трансформатор электродуговой печи преобразует и передает необходимую мощность на электроды. Он также преобразует высоковольтное электричество из электросети в более низкое напряжение, подходящее для электрической дуги. Регулирование тока, обеспечиваемое трансформатором, важно для обеспечения стабильных условий дуги и контроля плавления. Трансформатор хорошей конструкции обеспечивает экономию энергии и ее безопасное использование.

Система охлаждения

Поскольку температура, создаваемая электродуговой печью, исключительно высока, для предотвращения плавления требуется система охлаждения. Как правило, охлаждение происходит с помощью водоохлаждаемых панелей. Они поглощают избыточное тепло и поддерживают температуру в печи на безопасном уровне. Эффективное охлаждение продлевает срок службы аппарата и предотвращает перегрев электродов, крыши и боковых панелей.

Пылевая система электродуговой печи

При работе побочного продукта электродуговой печи образуется пыль. Эта пыль включает в себя вредные материалы, такие как оксиды металлов и другие материалы. Часть этой пыли улавливается системой пылеулавливания, где вредные компоненты отделяются и уничтожаются или перерабатываются в ценные металлы. Таким образом, эффективное управление пылью является ключевым условием соблюдения экологического законодательства и поддержания безопасных условий труда.

Преимущества использования электродуговых печей

Эффективность переработки

Это делает электропечи EAF чрезвычайно важными для циркулярной экономики, поскольку они могут эффективно перерабатывать металлолом. Благодаря использованию металлолома сокращается необходимость добычи и обогащения первичной руды, что позволяет экономить природные ресурсы и энергию.

Гибкость

Электродуговые печи легко запускаются и останавливаются, что идеально подходит для мелкосерийного производства стали. Это реальное преимущество по сравнению с доменными печами, которые должны работать непрерывно.

Снижение выбросов углекислого газа

По сравнению с доменными печами электродуговые печи имеют гораздо меньшее содержание углерода. Они помогают снизить выбросы парниковых газов, особенно при использовании возобновляемых источников энергии, поскольку работают на электричестве, а не на коксе.

Основные материалы, используемые в электродуговой печи

Стальной лом

Электродуговые печи - это тип сталеплавильных печей, в которых в качестве основного сырья используется стальной лом. Он поступает из самых разных мест, в том числе из списанных автомобилей, разрушенных домов и заводских отбросов. Переработка стального лома - это более экологичный способ использования природных ресурсов Земли, который помогает сократить количество отходов.

Электроды для дуговых печей

Электрическая дуга, расплавляющая стальной лом, создается при прохождении электричества через эти графитовые электроды. Однако в процессе плавления эти электроды должны выдерживать высокие температуры в электродуговой печи и постепенно сгорают. Электроды необходимо регулярно заменять, что добавляет еще один компонент затрат при постоянном использовании электродуговой печи.

Шлак электродуговой печи

Шлак - это результат попадания примесей из сырья. Он представляет собой остаток, который образуется поверх расплавленного металла и удаляется в процессе рафинирования. Мы также видели, что шлак используется в других областях, таких как строительство, наряду с цементом и дорожно-строительным материалом.

Карбоновый рейзер

Рассеиватель углерода добавляется для повышения содержания углерода в жидкой стали до необходимого уровня Поскольку количество углерода в стали варьируется от 0 до 2,1 %, важно, чтобы этот шаг был выполнен тщательно, так как в результате получаются различные марки стали, которые обладают различной твердостью и пределом прочности.

Огнеупорная футеровка

Огнеупорная футеровка - основной материал, используемый для защиты печи и обеспечения сохранения тепла в ней. Чтобы печь оставалась целой, футеровка должна выдерживать повышенные температуры, химические реакции и механический износ.

Общие области применения электродуговой печи

Сталеплавильное производство

Электродуговая печь в основном используется для выплавка стали. Печь способна производить от углеродистой до специальной легированной стали. Благодаря такому тонкому контролю над составом, электродуговые печи могут производить как массовую, так и специальную стальную продукцию. Кроме того, в электродуговых печах можно плавить железную руду, причем железная руда постепенно расплавляется в печи, а затем металл отделяется.

Производство сплавов

Электродуговые печи также используются для создания сплавов путем смешивания различных металлов. Электродуговая печь может использоваться для производства таких сплавов, как нержавеющая сталь (хром и никель). Благодаря этому можно легко производить материалы для различных отраслей промышленности, таких как строительство, автомобилестроение и аэрокосмическая промышленность.

Цены на электродуговые печи

Цена электродуговой печи зависит от мощности, используемых функций и технологии. На мини-заводах обычно используются небольшие электродуговые печи, цена которых варьируется от нескольких миллионов до десятков миллионов долларов, в то время как крупные полностью автоматизированные системы могут стоить более $100 миллионов. При этом учитываются и другие расходы, такие как потребление электродов, электроэнергии, затраты на техническое обслуживание и использование сырья.

Сравнение дуговой электропечи с другими электропечами

Электродуговая печь по сравнению с доменной печью

Источник энергии

По сравнению с доменными печами, ЭАФ работают более гибко, используя электричество в качестве основного источника энергии, что также делает возможным включение ЭР. При высоких температурах углерод вступает в реакцию с кислородом, содержащимся в железной руде, и производит железо.

Сырье

В отличие от доменных печей, где в качестве сырья используются железная руда и кокс, основным сырьем для производства стали на EAF является металлолом. Аспект переработки лома снижает воздействие EAF на окружающую среду.

Индукционная печь по сравнению с электродуговой печью

Индукционная печь работает по принципу электромагнитной индукции, электродуговая печь использует электрическую дугу между электродами. Индукционная печь используется для небольших объемов металла и позволяет достичь точной температуры, в то время как электродуговая печь применяется для крупномасштабного производства стали.

Обслуживание электродуговых печей

Для безопасной и эффективной работы электродуговой печи необходимо регулярное техническое обслуживание. Печь футеровка необходимо регулярно проверять, поскольку со временем они постепенно разрушаются из-за постоянного воздействия расплавленного металла. Электроды также нуждаются в проверке, поскольку со временем они разрушаются в процессе работы. Перегрев может привести к повреждению или выходу из строя, поэтому необходимо следить за системой охлаждения, чтобы этого не произошло. Хотя такой режим обслуживания обеспечивает дополнительный срок службы и предотвращает внезапные поломки, реальные планы и их реализация всегда остаются неопределенными.

Современные тенденции в технологии EAF

Проектирование электродуговых печей

В последних разработках электродуговых печей особое внимание уделяется увеличению долговечности, повышению производительности и снижению энергоемкости. Для продления срока службы огнеупорной футеровки и повышения эффективности используются современные материалы.

Эффективность электродуговых печей

Эффективность является важнейшим фактором в современной технологии EAF. Они включают в себя больший контроль над электродами, повышенную стабильность дуги и сложные системы мониторинга, обеспечивающие анализ времени работы для оптимизации потребления энергии и потерь.

Потребление электроэнергии

Снижение потребления электроэнергии - важный шаг к повышению экономичности электродуговых фабрик. Современные электродуховые печи оснащаются трансформаторами и системами управления электропитанием, что позволяет повысить энергоэффективность процессов и свести к минимуму общие затраты.

Потребление энергии

В настоящее время для экономии энергии используются новые методы, такие как отвод тепла от горячего лома до поступления в печь. Предварительный нагрев также экономит время и энергию, обеспечивая тем самым более устойчивый производственный процесс за счет более быстрого плавления за меньшее время.

Безопасность и взрывозащищенность

Современные электродуховые печи оснащены усовершенствованными средствами безопасности, такими как системы контроля загазованности и взрывозащищенные конструкции. Поскольку безопасности уделяется первостепенное внимание, внедряются новые стандарты для минимизации риска несчастных случаев во время работы.

Электродуговая печь Усовершенствованная ракетная техника

В настоящее время изучается возможность использования электродуговой печи для перспективной ракетной техники, применяя инструменты из технологий EAF для космоса. Например, использование электрической дуги для приведения в движение или обработки материалов, а также других производственных процессов в условиях невесомости.

ВОПРОСЫ И ОТВЕТЫ:

Сколько электроэнергии потребляет электродуговая печь?

Электродуговые печи потребляют много электроэнергии, обычно около 500 киловатт-часов (кВт/ч) на выплавку одной тонны стали. Однако это потребление варьируется в зависимости от металла шихты, мощности печи и технологии производства.

Является ли пыль электродуговой печи опасным отходом?

Да, пыль EAF содержит оксиды тяжелых металлов, таких как свинец, цинк и натрий, которые могут загрязнять окружающую среду. Однако для снижения уровня загрязнения на сталелитейных заводах используется технология переработки пыли для повторного использования.

Заключение

Сегодня электродуговая печь - это проворная рабочая лошадка современного сталелитейного производства. Этот метод создает электрическую дугу, которая эффективно плавит и рафинирует стальной лом, что делает его идеальным для рециклинга и устойчивых методов производства стали. Это могут быть различные типы электродуговых печей, электродуговые печи переменного тока, печи постоянного тока, погружные электродуговые печи и т.д. в зависимости от конкретного применения. Чтобы оптимизировать использование, конструкция печи включает такие компоненты, как корпус печи, огнеупорная футеровка, система загрузки и система охлаждения. Низкий уровень выбросов углекислого газа, возможность эффективной и гибкой переработки многих материалов - вот лишь некоторые из многочисленных преимуществ, предлагаемых электрическими печами EAF. По мере развития современных технологий и инноваций электропечи продолжают совершенствоваться с точки зрения эффективности, безопасности и экологичности, что делает их неотъемлемой частью сталелитейной промышленности во всем мире.