カーボン・アーク溶接(CAW)は、効率的な溶接機能を持つだけでなく、独自の溶接原理とプロセスにより、さまざまな材料の接合に信頼性の高いソリューションを提供します。 今日、科学技術の絶え間ない進歩に伴い、カーボンアーク溶接は産業分野でますます広く使用されている。 大規模工場の生産ラインでも、小規模企業の作業場でも、カーボンアーク溶接は重要な役割を果たしている。

目次

トグルカーボンアーク溶接とは?

カーボン・アーク溶接は、次のようなプロセスである。 カーボン電極 アークの作用で高温を発生させて金属を溶かし、溶接を実現する。 アークのキャリアとして、カーボン電極は溶接の間に安定したエネルギー源を提供します。炭素棒またはグラファイトを電極として使用し、高温アーク柱、熱集中は、効果的に溶接を実現することができます。

カーボンアーク溶接の原理

アーク形成

単一炭素アーク溶接

単一の炭素電極とはんだの間にアークが形成されることを指す。炭素電極に電流が流れると、電極表面の炭素原子が励起される。荷電粒子の流れが形成される。これらの粒子は電界の作用を受けて溶接物の表面に向かって流れ、溶接物の表面にある金属原子と衝突します。その結果、高温になる。シングル・カーボン・アーク溶接のアークはより集中し、熱分布は均一である。より小さな溶接部や、高い溶接品質が要求される場合に適している。

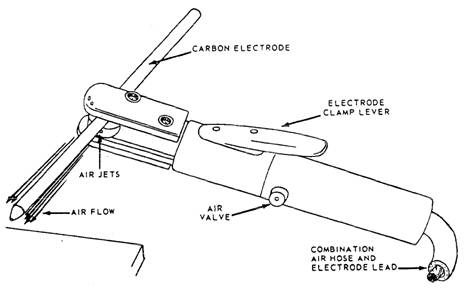

ツインカーボンアーク溶接トーチ

ツイン・カーボン・アーク・トーチは、2つのカーボン電極を使用し、溶接物と同時にアークを形成します。2つの電極間のアークが相互作用し、より安定した強力なアークを形成する。デュアル・カーボン・アーク溶接トーチは、より大きなエネルギー出力と溶接速度を提供できる。より大きなサイズの溶接部品や、より高い 溶接効率を必要とする用途に適している。ツイン・カーボン・アーク・トーチでは、溶接のニーズに応じて、2つの電極間の距離と角度を調整することができます。そのため、より良い溶接結果が得られます。

溶接工程

カーボン・アーク溶接の溶接工程には、主に以下のステップが含まれる。

準備適切な炭素電極と溶接物を選択し、溶接物表面の不純 物や油分を除去する。溶接物の表面が平滑であることを確認し、 溶接作業を行う。

溶接作業:炭素電極を被溶接物に接触させ、通電後にアークを発生させる。アークの長さと電流を制御することで、溶接物の表面を溶かして溶接部を形成する必要がある。溶接中は、電極の位置と角度を常に調整し、溶接の品質と形状を確保する必要がある。

溶接工程:溶接工程では、溶接速度と温度の管理に注意する。溶接速度が速すぎると溶接が不完全になり、遅すぎると溶接効率に影響する。

カーボンアーク溶接の設備と材料

炭素アーク溶接には、供給としての設備が必要

カーボンアーク溶接装置には、主に溶接電源、カーボン電極、溶接治具、保護ガスなどが含まれます。これらの機器は、溶接プロセスの円滑な進行を確保するために、カーボンアーク溶接の作業要件を満たす必要があります。溶接電源は安定した電流と電圧を供給し、炭素電極はアークの担体である。溶接治具は溶接部分を保持するために使用される。そして、保護ガスは溶接プロセスにおいて保護的な役割を果たします。

溶接電源

溶接電源は、カーボン・アーク溶接の中核機器の一つである。アークの安定性を確保するため、安定した電流と電圧を供給する。一般的な溶接電源には、直流電源と交流電源がある。直流電源はアークの安定性と溶接品質がよく、厚い溶接部の溶接に適している。AC電源は出力が高く、より大きなサイズの溶接部の溶接に適している。

電極材料

カーボン電極は、カーボンアーク溶接の重要な部品である。一般的に使用される炭素電極材料は、黒鉛、炭素棒などである。 グラファイト電極 は、電気伝導性と熱安定性が高く、アークの作用下で熱を安定的に放出することができる。炭素棒は強度と硬度が高く、厚い溶接 部の溶接に適している。電極材を選ぶ際は、溶接物の材質と溶接要件に従 うべきである。

保護ガス

保護ガスは、炭素アーク溶接のプロセスで重要な 役割を果たす。保護ガスは、溶接部を酸化や汚染から守り、 溶接品質を向上させることができる。一般的な保護ガスは、炭酸ガス、アルゴンなどである。炭酸ガスは酸化能力が高く、溶接部での気孔の形成を防ぐことができる。アルゴンは保護効果が高く、より薄 い溶接部の溶接に適している。

カーボンアーク溶接プロセス

溶接パラメータ

溶接パラメーターには、溶接電流、電圧、溶接速度、アーク長などが含まれる。これらのパラメーターは、溶接品質と溶接効率に直接影響する。電流は溶け込み深さと溶接幅を決定し、電圧はアーク の安定性と溶接の形成に影響する。適切な溶接速度は、溶接品質と効率を保証する。例えば、薄板を溶接する場合、電流は一般的に50~100A、電圧は20~25V、溶接速度は毎分30~50cmである。

溶接継手の設計

溶接継手の設計は、炭素アーク溶接プロセスの重要なリンクの1つである。溶接継手の設計は、形状、サイズ、溶接位置などを考慮する必要がある。一般的な溶接継手の形状には、突き合わせ継手、アングル継手、重ね継手などがある。突合せ継手は大きな溶接部の溶接に適しており、隅肉継手は小さな溶接部の溶接に適している。溶接継手を設計する場合は、継手の強度と気密性を確保する。

溶接技能

カーボンアーク溶接では、溶接作業技能が重要なポイントになる。溶接部が均一で美しい仕上がりになるよう、電極の角度や電極の搬送方法などを管理する必要がある。同時に、事故が起きないよう、溶接作業の安全にも気を配ります。

溶接品質管理

溶接品質管理は、カーボン・アーク溶接プロセスの重要なリンクの1つである。溶接品質管理には、溶接中の品質管理と溶接後の品質検査が含まれる。溶接前に、溶接部の表面清浄度と開先寸法 をチェックする。溶接工程を監督し、パラメータが正しいことを確 認する。溶接後、溶接部の外観と内部品質を検査する。溶接品質を管理することで、気孔や亀裂な どの欠陥を避けることができる。

カーボンアーク溶接と金属アーク溶接の違い

両者の主な違いは、電極、保護方法、用途である。

炭素アーク溶接:電極に炭素棒を使用し、一般に特別な保護ガ スやスラグ保護はなく、主にアーク雰囲気保護に よる。主に、溶接部への品質要求が極端に高くない場合や、非鉄金属溶接で使用できる。

金属アーク溶接:金属棒を電極として使用する。次に、保護方法に違いがある。電極被覆によって形成されるスラグ保護に依存するものと、外部の保護ガスに依存するものがある。鋼構造物の溶接など、より広く使用されており、他のシナリオが適しており、高品質の溶接を得ることができます。

カーボンアーク溶接の利点と欠点

メリット

高い溶接品質:高品質の溶接を実現でき、溶接の強度と密閉性が向上する。

速い溶接速度:溶接速度を向上させ、生産効率を向上させることができる。

強力な適応性:さまざまな溶接環境と溶接要件に対応できます。

低コスト:カーボンアーク溶接の設備と材料費は低く、経済的なメリットが大きい。

デメリット

溶接工程での煙炭素アーク溶接では、溶接工程で煙が発生し、環境や人体に一定の影響を与える。

溶接工程での騒音:溶接工程で騒音が発生し、環境や人体に一定の影響を与える。

溶接工程における放射線:溶接過程で放射線が発生し、人体に一定の影響を与える。

カーボンアーク溶接用途

金属加工

炭素アーク溶接は、金属加工の分野で幅広い用途がある。鉄鋼など、さまざまな金属材料の溶接に使用できます、 アルミニウム銅など。金属加工において、カーボンアーク溶接は高品質の溶接を実現し、生産効率を向上させることができます。

機械メンテナンス

また、機械メンテナンスの分野でも重要な用途がある。パイプやバルブなど、さまざまな機械部品の溶接に使用できます、 フランジなど。機械メンテナンスの過程で、カーボンアーク溶接は損傷した部品を素早く修理し、メンテナンス効率を向上させることができます。

結論

カーボン・アーク溶接は、重要な溶接技術として、独自の利点と特徴を持っている。カーボン・アーク溶接の原理、プロセス、設備、材料を理解することで、カーボン・アーク溶接の作業原理と適用範囲をよりよく理解することができる。実用化においては、その長所を十分に発揮させることで、溶接の品質と効率を向上させることができる。