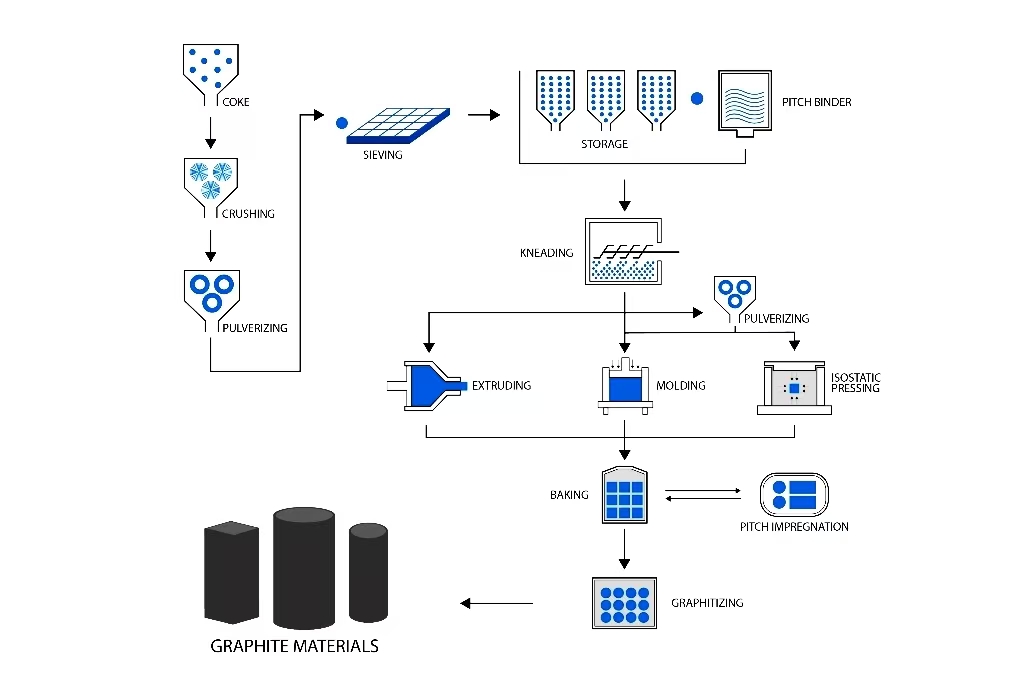

Η διαδικασία παραγωγής γραφίτη περιλαμβάνει δύο τύπους: φυσικό γραφίτη και τεχνητό συνθετικό γραφίτη. Υπάρχουν διάφορα σημαντικά στάδια στη διαδικασία παραγωγής του για τη διασφάλιση της ποιότητάς του, η οποία σχετίζεται με την εφαρμογή των υλικών γραφίτη στη βιομηχανία. Σε αυτό το ιστολόγιο, θα σας παρουσιάσουμε ολόκληρη τη διαδικασία κατασκευής γραφίτη.

Πίνακας περιεχομένων

ΕναλλαγήΤι είναι ο γραφίτης;

Ο γραφίτης είναι φυσικός άνθρακας. Μαύρος, μεταξένιος και ολισθηρός. Βρίσκεται σε μολύβια, μπαταρίες και λιπαντικά. Γραφιτικό υλικό με την υψηλότερη ηλεκτρική & θερμική αγωγιμότητα. Είναι επίσης σταθερό σε υψηλές θερμοκρασίες, γεγονός που το καθιστά πιο ευρέως χρησιμοποιούμενο στη βιομηχανία.

Έχουμε δύο τρόπους για να πάρουμε γραφίτη. Μπορούμε να τον εξορύξουμε από ορυχεία στη γη ή να τον παράγουμε συνθετικά.

Ο φυσικός γραφίτης εξορύσσεται, αλέθεται και επεξεργάζεται για να παράγει μια πυκνή δομή. Μεταξύ αυτών, ο γραφίτης σε νιφάδες έχει τα χαρακτηριστικά της υψηλής αντοχής σε θερμοκρασία και της καλής αγωγιμότητας. Οι ιδιότητές του εξαρτώνται από το πού έχει εξευρεθεί και πώς έχει υποστεί επεξεργασία.

Η διαδικασία παραγωγής συνθετικού γραφίτη είναι υψηλότερης ποιότητας, πιο ομοιόμορφη και πιο ευέλικτη. Οι πρώτες ύλες επεξεργάζονται σε πολλαπλά στάδια για την παραγωγή του τελικού προϊόντος. Αυτή η διαδικασία απαιτεί πολλά στάδια, αλλά το τελικό αποτέλεσμα είναι πράγματι ποιοτικό. Ο συνθετικός γραφίτης μπορεί να κατασκευαστεί σύμφωνα με συγκεκριμένες προδιαγραφές και, ως εκ τούτου, χρησιμοποιείται για συγκεκριμένες, κρίσιμες εφαρμογές, π.χ. μπαταρίες και ηλεκτρονικά είδη.

Πρώτες ύλες: Τι χρειάζεστε

Ξεκινά με τις πρώτες ύλες. Για παράδειγμα, χρειάζεστε υλικά άνθρακα όπως πετρελαϊκό κοκ, κοκ με βελόνα ή κοκ με πίσσα. Αυτές είναι κρίσιμες πρώτες ύλες, καθώς αποτελούν πηγή άνθρακα με υψηλή περιεκτικότητα, ουσιαστικά το βασικό στοιχείο του γραφίτη. Το κωκ πετρελαίου προέρχεται από τη διύλιση πετρελαίου, ενώ το κωκ βελόνας είναι ένα προϊόν υψηλής ποιότητας που χρησιμοποιείται στην παραγωγή ηλεκτροδίων γραφίτη.

Στη συνέχεια, οι κόκκοι αυτοί ψήνονται και συνδυάζονται με συνδετικά υλικά. Τα συνδετικά υλικά παρέχουν τη σύνδεση μεταξύ των σωματιδίων που οδηγεί στη συνοχή. Τα συνήθη συνδετικά είναι πίσσα πίσσας άνθρακα ή πίσσα πετρελαίου, η οποία δημιουργεί ένα σκληρό, ανθεκτικό προϊόν. Ανάλογα με την τελική χρήση του προϊόντος γραφίτη, μπορεί να απαιτούνται επίσης πρόσθετα όπως πυρίτιο ή σίδηρος. Όλα τα υλικά είναι απαραίτητα για να φτάσουμε στο τελικό προϊόν γραφίτη και επηρεάζουν τον τρόπο με τον οποίο καθορίζονται τα χαρακτηριστικά του.

Βήμα 1: Ανάμιξη και επεξεργασία πρώτων υλών γραφίτη

Σε ένα πρώτο στάδιο, οι πρώτες ύλες αναμιγνύονται. Η σκόνη οπτάνθρακα θρυμματίζεται πολύ λεπτά, έτσι ώστε το συνδετικό υλικό να αναμιχθεί πολύ ομοιόμορφα με τον οπτάνθρακα. Στη συνέχεια, η λεπτή σκόνη κοκ αναμιγνύεται με το συνδετικό υλικό σε υψηλές θερμοκρασίες. Το συνδετικό υλικό τα συγκρατεί όλα μαζί, επικαλύπτοντας κάθε σωματίδιο κοκ και εξασφαλίζοντας την προσκόλλησή τους. Με τον τρόπο αυτό αποφεύγεται η ετερογενής ανάμιξη των συστατικών και παράγονται εύκολα μορφοποιήσιμα συστατικά.

Ο βαθμός ανάμειξης είναι επίσης μια άλλη πτυχή. Σε αυτή την περίπτωση το μείγμα είναι ανομοιογενές και μπορεί να προκαλέσει κάποια αδύνατα σημεία στο προϊόν της διαδικασίας. Η θερμοκρασία και ο χρόνος πρέπει να ελέγχονται προσεκτικά για να διασφαλιστεί η ομοιόμορφη κατανομή του συνδετικού υλικού. Αυτός ο συνδυασμός είναι θεμελιώδης για το σχήμα του προϊόντος, επηρεάζοντας την πυκνότητα, το πορώδες και την αντοχή του γραφίτη.

Βήμα 2: Διαμόρφωση του σχήματος

Μορφοποίηση:

Ο πολτός χύνεται σε καλούπι και συμπιέζεται. Αυτή η τεχνική τείνει να είναι καλή για την κατασκευή απλών στερεών σχημάτων (μπλοκ, δίσκοι κ.λπ.). Η χύτευση λειτουργεί εξαιρετικά για την κατασκευή μεγάλου όγκου όπου χρειάζεστε το ίδιο πράγμα ξανά και ξανά.

Εξώθηση:

Το υλικό εξωθείται μέσω μιας μήτρας για την παραγωγή μακρών ράβδων, σωλήνων ή άλλων επιμήκων σχημάτων. Στην περίπτωση των ηλεκτροδίων γραφίτη, για παράδειγμα, όπου απαιτούνται σταθερές διατομές, υιοθετείται η εξώθηση. Είναι δυνατή η καθιέρωση μιας σταθερής διαδικασίας κατασκευής γραφίτη σε συνέχεια και είναι κατάλληλη για αντικείμενα που πρέπει να αποκτήσουν ιδιόμορφα σχήματα.

Ισοστατική πρέσα:

Αυτή η διαδικασία επιτρέπει την κατασκευή πιο σύνθετων σχημάτων χωρίς εσωτερική πίεση, χρησιμοποιώντας ίση πίεση γύρω-γύρω. Χρησιμοποιείται για την παραγωγή ειδικού πυκνού γραφίτη με ομοιογενή χαρακτηριστικά. Όταν το τελικό προϊόν πρέπει να αντέχει σε υψηλή πίεση ή στην παραγωγή πολύπλοκων ακριβών σχημάτων, η συμπίεση πραγματοποιείται συνήθως με ισοστατική πρέσα.

Βήμα 3: Ψήσιμο του προϊόντος

Πρέπει να ψηθεί για να αφαιρεθεί η υγρασία και να σταθεροποιηθεί το προϊόν μετά τη διαμόρφωση. Η διαδικασία αυτή είναι γνωστή ως ψήσιμο ή ενανθράκωση. Είναι σαν να βάζετε το διαμορφωμένο προϊόν σε φούρνο ψησίματος, όπου το προϊόν θερμαίνεται σε υψηλή θερμοκρασία, συνήθως σε περίπου 1.000 έως 1.200°C, και θα συμβεί δράση druvking κατά την απελευθέρωση της πυρόλυσης.

Μπορεί να χρειαστούν εβδομάδες για το ψήσιμο, όταν η κατακρήμνιση είναι μεγάλη και παχιά. Είναι συνδεδεμένο σε κάτι που ανεβάζει τη θερμοκρασία αργά για να μην το σπάσει ή το βλάψει με άλλο τρόπο. Μόλις ψηθεί το μείγμα, το υλικό στεγνώνει και σκληραίνει στην απαραίτητη σκληρότητα και πυκνότητα. Πρόκειται για μια από τις πιο σημαντικές διεργασίες στη διαδικασία κατασκευής, καθώς παίζει καθοριστικό ρόλο στη διαμόρφωση της αντοχής, της πυκνότητας και του πορώδους του προϊόντος. Αφού ψηθεί, περνάει σε "ανθρακούχο υλικό" ή "τεχνούργημα άνθρακα".

Βήμα 4: Εμποτισμός

Το επόμενο στάδιο είναι ο εμποτισμός για την ενίσχυση της ποιότητας του ανθρακούχου προϊόντος. Εμποτισμός - πλήρωση με μια άλλη ουσία των πόρων του ψημένου προϊόντος.Χρησιμοποιείται για την αύξηση της πυκνότητας και της αντοχής του.

Εμποτισμός ασφάλτου:

Γεμίζετε αυτούς τους πόρους του απανθρακωμένου υλικού με άσφαλτο. Η πυκνότητα και η μηχανική αντοχή του προϊόντος βελτιώνονται με τον εμποτισμό της ασφάλτου. Αυτό έχει επίσης ως τελικό αποτέλεσμα τη μείωση του πορώδους του υλικού, με αποτέλεσμα όχι μόνο ένα πιο ανθεκτικό αλλά και ένα πιο ανθεκτικό στη φθορά προϊόν.

Εμποτισμός ρητίνης:

Το προϊόν έχει εμποτιστεί με συνθετική ρητίνη σε εμποτισμό ρητίνης. Αυτή η μέθοδος χρησιμοποιείται για την απόκτηση ενός προϊόντος με καλές ιδιότητες ηλεκτρικής μόνωσης ή όταν απαιτείται μεγαλύτερη αντοχή σε επιλεγμένες χημικές ουσίες. Ο εμποτισμός με ρητίνη καθιστά επίσης τον γραφίτη ισχυρότερο και πιο ανθεκτικό.

Εμποτισμός μετάλλων:

Μέταλλα όπως ο χαλκός ή ο άργυρος χρησιμοποιούνται επίσης για τον εμποτισμό σε ορισμένες περιπτώσεις. Ο εμποτισμός μετάλλων αυξάνει την ηλεκτρική και θερμική αγωγιμότητα. Όπως, χρησιμοποιείται στις μοναδικές εφαρμογές που απαιτούν ένα ιδιαίτερα αγώγιμο υλικό, όπως ορισμένα ηλεκτρικά εξαρτήματα.

Αφού εμποτιστεί, το προϊόν συνήθως ψήνεται άλλη μια φορά για να σκληρυνθεί το υλικό εμποτισμού. Αυτό το δεύτερο βήμα ψησίματος βοηθά επίσης την ουσία εμποτισμού να προσκολληθεί καλύτερα στο ανθρακούχο υλικό, οδηγώντας σε ένα ισχυρότερο και ανθεκτικότερο προϊόν.

Βήμα 5: Γραφιτοποίηση

Το πέμπτο βήμα είναι η γραφιτοποίηση. Κατά τη γραφιτοποίηση, οι κατασκευαστές θερμαίνουν το απανθρακωμένο προϊόν σε κλίβανο αντίστασης σε εξαιρετικά υψηλές θερμοκρασίες, συνήθως πάνω από 3000 °C. Αλλάζοντας την ατομική δομή του άνθρακα, η ελπίδα είναι να μετατραπεί σε γραφίτη. Κάτω από αυτές τις υψηλές θερμοκρασίες, τα άτομα αναδιατάσσονται σε μια κρυσταλλική δομή, τα λεγόμενα στρώματα ατόμων άνθρακα που ορίζουν τον γραφίτη.

Και οι υψηλές θερμοκρασίες εξαλείφουν τυχόν υπολειπόμενες ακαθαρσίες, καθιστώντας το προϊόν εξαιρετικά καθαρό. Γραφιτοποίηση είναι μια σημαντική διαδικασία κατά την οποία ο γραφίτης ορίζεται με ιδιότητες παραλλαγής χαμηλής λίπανσης, υψηλού ηλεκτρικού αγωγού και υψηλής θερμοανθεκτικότητας. Ως εκ τούτου, το προϊόν που υλοποιείται είναι ένα πολύ πιο ισχυρό και σταθερό υλικό σε σύγκριση με το ανθρακοποιημένο υλικό και μπορεί να χρησιμοποιηθεί σε εξαιρετικά απαιτητικές μηχανολογικές εφαρμογές.

Βήμα 6: Κατεργασία

Το τελικό σχήμα και το μέγεθος του γραφίτη κατεργάζονται μετά τη γραφιτοποίηση. Ο γραφίτης είναι πιο μαλακός από σχεδόν οποιοδήποτε άλλο βιομηχανικό συστατικό, οπότε είναι εύκολο να κατεργαστεί. Το προϊόν που λαμβάνετε μπορεί να απαιτεί κοπή, διάτρηση ή φρεζάρισμα σε ορισμένες διαστάσεις και απαιτήσεις.

Η κατεργασία υψηλής ακρίβειας πρέπει να γίνεται σε ηλεκτρόδια γραφίτη που χρησιμοποιούνται σε κλιβάνους ηλεκτρικού τόξου για να ταιριάζουν καλά και να λειτουργούν καλά. Με βάση την εφαρμογή, μας παρέχει επίσης τη δυνατότητα παραγωγής εξατομικευμένων σχημάτων και σχεδίων κατά τη διάρκεια της διαδικασίας κατεργασίας μας. Πολλά εξαρτήματα γραφίτη μπορεί να μην είναι ικανά για μηχανική κατεργασία και θα μπορούσαν να έχουν σπειρώματα, οπές ή άλλες κατεργασίες ακριβείας - οι οποίες χρειάζονται εξειδικευμένους χειριστές και εξειδικευμένο εξοπλισμό.

Ποιοτικός έλεγχος: Έλεγχος του προϊόντος

Μετά την κατεργασία, πραγματοποιείται επιθεώρηση. Ο ποιοτικός έλεγχος είναι απαραίτητος στη διαδικασία παραγωγής συνθετικού γραφίτη, καθώς πρέπει να λαμβάνονται κρίσιμες προδιαγραφές. Οι κατασκευαστές πρέπει να ολοκληρώνουν δοκιμές για την πυκνότητα, την αντοχή, το πορώδες, την αγωγιμότητα και άλλες προδιαγραφές για κάθε παρτίδα υλικών.

Υποβάλλονται επίσης σε οπτικό έλεγχο για την ανεύρεση ελαττωμάτων, όπως ρωγμές, ανομοιόμορφη επιφάνεια ή ατέλειες. Χρησιμοποιείται ειδικός εξοπλισμός για τη μέτρηση της αγωγιμότητας και της θερμικής αγωγιμότητας του γραφένιο. Οι δοκιμές αυτές χρησιμοποιούνται για να υποστηριχθεί ότι το προϊόν ικανοποιεί τις προσδοκίες που μετριούνται από βιομηχανική άποψη και συμμορφώνεται με τις ανάγκες και τις επιθυμίες των στοχευμένων πελατών. Η παραγωγή που διαθέτει διασφάλιση ποιότητας εξασφαλίζει τη συνέπεια της ποιότητας και αυτό αποτρέπει με επιτυχία την πώληση ελαττωματικών προϊόντων στην αγορά.

Καθαρισμός: Καθαρότητα: Προαιρετικά για υψηλή καθαρότητα

Κατά καιρούς υπάρχει ανάγκη για εξαιρετικά καθαρό γραφίτη για ειδικές εφαρμογές, όπως στις βιομηχανίες ημιαγωγών ή ηλεκτρονικών. Εάν συμβαίνει αυτό, χρησιμοποιείται ένα επιπλέον στάδιο καθαρισμού για την εξάλειψη των ακαθαρσιών. Όσον αφορά τη διαδικασία καθαρισμού, οι κατασκευαστές εκτελούν γενικά χημική επεξεργασία ή θερμική επεξεργασία υψηλής θερμοκρασίας.

Ο χημικός καθαρισμός χρησιμοποιεί οξέα ή άλλους χημικούς παράγοντες για τη διάλυση ακάθαρτων συστατικών. Από την άλλη πλευρά, στη θερμική επεξεργασία υψηλής θερμοκρασίας ο γραφίτης θερμαίνεται σε τόσο υψηλές θερμοκρασίες ώστε οι ακαθαρσίες να μπορούν να εξατμιστούν (στερεά). Ο γραφίτης υψηλής καθαρότητας, ακριβώς καθαρισμένος γραφίτης, χρησιμοποιείται σε εφαρμογές όπως πυρηνικοί αντιδραστήρες, μπαταρίες και ορισμένα αεροδιαστημικά εξαρτήματα. Η επίσημη ονομασία του είναι καθαρισμένος γραφίτης ή γραφίτης υψηλής καθαρότητας.

Ανακύκλωση θραυσμάτων γραφίτη

Ο γραφίτης είναι ένα πολύτιμο υλικό και η ανακύκλωση αποτελεί βασική μέθοδο για την παραγωγή του. Οι κατασκευαστές μπορούν να συλλέγουν, να ανακυκλώνουν και να χρησιμοποιούν τα απορρίμματα γραφίτη. Εάν οι κατασκευαστές θρυμματίσουν τον ανακυκλωμένο γραφίτη σε λεπτή σκόνη και τον προσθέσουν στο μείγμα πρώτων υλών, μπορούν να παράγουν νέα προϊόντα γραφίτη ή προϊόντα άνθρακα.

Η ανακύκλωση γραφίτη προάγει την αειφορία, ενώ παράλληλα διατηρεί τους πόρους. Και μειώνει το κόστος, καθώς η επεξεργασία ανακυκλωμένου γραφίτη κοστίζει λιγότερο από την εξόρυξη και την επεξεργασία νέων πρώτων υλών. Ο ανακυκλωμένος γραφίτης χρησιμοποιείται σε πολλές βιομηχανίες για τη μείωση των περιβαλλοντικών επιπτώσεων και την αύξηση της βιωσιμότητας.

Βασικές εφαρμογές του κατασκευασμένου γραφίτη

Ηλεκτρόδια γραφίτη: Χρησιμοποιούνται στους φούρνους ηλεκτρικού τόξου, για την τήξη παλαιών μετάλλων. Αποτελούσαν ανέκαθεν τον πυρήνα του χαλυβουργία και άλλους τομείς διύλισης μετάλλων.

Γραφίτης που χρησιμοποιείται ως υλικό ανόδου: Ο γραφίτης είναι σήμερα το μόνο υλικό ανόδου που μπορεί να χρησιμοποιηθεί σε μπαταρίες ιόντων λιθίου. Η ιδιότητα της μεγάλης ηλεκτρικής αγωγιμότητάς του τον καθιστά κατάλληλο υλικό για την αποθήκευση ενέργειας.

Ο γραφίτης ως επεκτάσιμος: Αυτός ο τύπος πλακιδίων γραφίτη χρησιμεύει ως επιβραδυνόμενη φωτιά. Ο διογκούμενος γραφίτης διαστέλλεται όταν εφαρμόζεται θερμότητα και σχηματίζει ένα μονωτικό στρώμα που εμποδίζει αποτελεσματικά την εξάπλωση της πυρκαγιάς.

Λιπαντικά και σφραγίδες: Οι λιπαντικές ιδιότητες του γραφίτη τον καθιστούν ιδανικό για λιπαντικά. Αποτρέπει την τριβή και τη φθορά στα μηχανήματα, γεγονός που συμβάλλει στην παράταση της ζωής του εξοπλισμού.

Πυρίμαχα υλικά: Τα πυρίμαχα τούβλα και τα χωνευτήρια κατασκευάζονται από σταθερό γραφίτη.

Ηλεκτρονικά / Ημιαγωγοί: Οι άνθρωποι χρησιμοποιούν συνήθως τον γραφίτη υψηλής καθαρότητας στην κατασκευή ηλεκτρονικών εξαρτημάτων και ημιαγωγών, όπου απαιτείται σταθερή αγωγιμότητα και θερμική σταθερότητα.

Συμπέρασμα

Ο γραφίτης είναι μια χρονοβόρα και πολύπλοκη διαδικασία που χρειάζεται πολλά στάδια για να αποκτήσει τις επιθυμητές ιδιότητες - η ποιότητα του γραφίτη καθορίζεται από την ανάμειξη των πρώτων υλών, τη γραφιτοποίηση και την κατεργασία.

Η αποδοτικότητα και η βιωσιμότητα της παραγωγής γραφίτη ενισχύονται μέσω του ποιοτικού ελέγχου, του προαιρετικού καθαρισμού και της ανακύκλωσης των απορριμμάτων γραφίτη. Η κατασκευή του εξασφαλίζει ένα ομοιόμορφο, σταθερό προϊόν γραφίτη για βιομηχανική, ηλεκτρονική ή υψηλής καθαρότητας χρήση. Η Jinsun είναι μία από τις κορυφαίες εταιρείες κατασκευής γραφίτη στην Κίνα και είστε πάντα ευπρόσδεκτοι να επικοινωνήσετε μαζί μας.