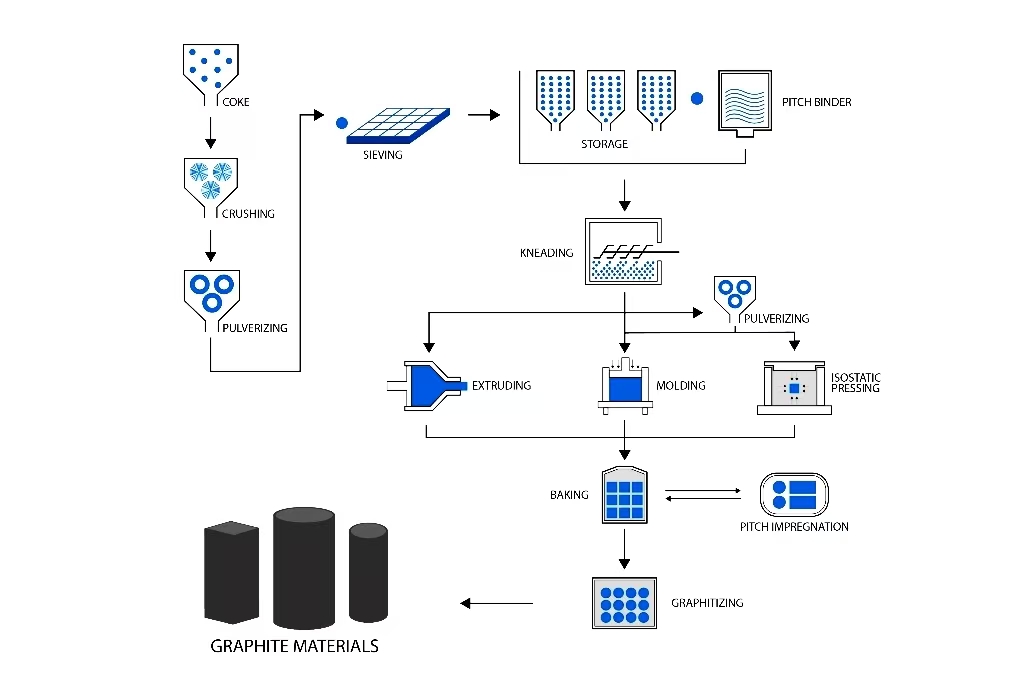

تشمل عملية تصنيع الجرافيت نوعين: الجرافيت الطبيعي والجرافيت الاصطناعي الاصطناعي. هناك العديد من الخطوات المهمة في عملية إنتاجه لضمان جودته، والتي ترتبط بتطبيق مواد الجرافيت في الصناعة. في هذه المدونة، سوف نأخذك في هذه المدونة إلى عملية تصنيع الجرافيت بأكملها.

جدول المحتويات

تبديلما هو الجرافيت؟

الجرافيت هو كربون طبيعي. أسود وحريري وزلق. يدخل في أقلام الرصاص والبطاريات ومواد التشحيم. مادة جرافيتية ذات أعلى توصيل كهربائي وحراري. كما أنها مستقرة في درجات الحرارة المرتفعة، مما يجعلها تستخدم على نطاق واسع في الصناعة.

لدينا طريقتان للحصول على الجرافيت. يمكن استخراجه من مناجم الأرض، أو يمكن إنتاجه صناعياً.

يتم استخراج الجرافيت الطبيعي وطحنه ومعالجته لإنتاج بنية كثيفة. من بينها، يتميز الجرافيت المتقشر بخصائص مقاومة درجات الحرارة العالية والتوصيل الجيد. وتعتمد خصائصه على مكان الحصول عليه وكيفية معالجته.

تتميز عملية إنتاج الجرافيت الاصطناعي بجودة أعلى وأكثر اتساقًا ومرونة. تتم معالجة المواد الخام على مراحل متعددة لإنتاج المنتج النهائي. وتتطلب هذه العملية الكثير من الخطوات، ولكن النتيجة النهائية هي الجودة بالفعل. يمكن تصنيع الجرافيت الاصطناعي وفقًا لمواصفات معينة، وبالتالي يتم استخدامه في تطبيقات محددة وحساسة، مثل البطاريات والإلكترونيات.

المواد الخام: عملية تصنيع الجرافيت ما الذي تحتاجه

يبدأ الأمر بالمواد الخام. على سبيل المثال، تحتاج إلى مواد كربونية مثل فحم الكوك النفطيأو فحم الكوك الإبري أو فحم الكوك الزفت. وهذه مواد خام بالغة الأهمية لأنها مصدر للكربون عالي الاحتواء، وهو العنصر الأساسي في الجرافيت. يُشتق فحم الكوك النفطي من تكرير النفط، بينما فحم الكوك الإبرية هو منتج ممتاز يستخدم في إنتاج أقطاب الجرافيت الكهربائية.

ثم يتم خبز هذه الفحمات بعد ذلك ودمجها مع المواد الرابطة. توفر المواد الرابطة الاتصال بين الجسيمات مما يؤدي إلى التماسك. والمواد الرابطة الشائعة هي زفت قطران الفحم، أو الزفت البترولي، الذي يصنع منتجًا قويًا ومتينًا. واعتمادًا على الاستخدام النهائي لمنتج الجرافيت، قد تكون هناك حاجة أيضًا إلى إضافات مثل السيليكا أو الحديد. جميع المواد ضرورية للوصول إلى الجرافيت المنتج النهائي، وتؤثر على كيفية ضبط الخصائص.

الخطوة 1: خلط المواد الخام الجرافيت ومعالجتها

في الخطوة الأولى، يتم خلط المواد الخام. يتم سحق مسحوق فحم الكوك بشكل ناعم للغاية، بحيث يمكن للمادة الرابطة أن تختلط بالتساوي مع فحم الكوك. ثم يتم خلط مسحوق فحم الكوك الناعم مع المادة الرابطة في درجات حرارة مرتفعة. وتمسك المادة الرابطة كل ذلك معًا، وتغلف كل جسيمات فحم الكوك وتضمن التصاقها. وهذا يتجنب الخلط غير المتجانس للمكونات وينتج مكونات قابلة للتشكيل بسهولة.

درجة الخلط هي جانب آخر أيضًا. في هذه الحالة يكون الخليط غير متجانس يمكن أن يسبب بعض نقاط الضعف في منتج المعالجة. يجب التحكم في درجة الحرارة والتوقيت بعناية لضمان توزيع المادة الرابطة بالتساوي. هذا المزيج أساسي لشكل المنتج، مما يؤثر على كثافة ومسامية وقوة الجرافيت.

الخطوة 2: تشكيل الشكل

القوالب:

يتم سكب الملاط في قالب وضغطه. تميل هذه التقنية إلى أن تكون جيدة لبناء أشكال صلبة بسيطة (كتل، أقراص، إلخ). تعمل القوالب بشكل رائع للتصنيع بكميات كبيرة حيث تحتاج إلى نفس الشيء مرارًا وتكرارًا.

البثق:

يتم بثق المادة من خلال قالب لإنتاج قضبان طويلة أو أنابيب أو أشكال ممدودة أخرى. في حالة أقطاب الجرافيت الكهربائية، على سبيل المثال، حيث يلزم وجود مقاطع عرضية متناسقة، يتم اعتماد البثق. من الممكن إنشاء عملية تصنيع ثابتة من الجرافيت في استمرارية ومناسبة للأشياء التي يجب أن تحصل على أشكال غريبة.

الضغط المتوازن:

وتسمح هذه العملية بصنع أشكال أكثر تعقيدًا بدون إجهاد داخلي باستخدام ضغط متساوٍ في كل مكان. وتُستخدم لإنتاج جرافيت كثيف محدد بخصائص متجانسة. عندما يتعين على المنتج النهائي أن يقاوم الضغط العالي أو إنتاج أشكال دقيقة معقدة، عادةً ما يتم الضغط باستخدام الضغط المتساوي الضغط.

الخطوة 3: خبز المنتج

يجب خبزه لإخراج الرطوبة وتثبيت المنتج بعد تشكيله. تُعرف هذه العملية بالخبز أو الكربنة. وتتمثل في وضع المنتج المشكّل في فرن الخبز، حيث يتم تسخين المنتج في درجة حرارة عالية، عادةً إلى حوالي 1000 إلى 1200 درجة مئوية، ويحدث عمل الكربنة في إطلاق الانحلال الحراري.

قد يستغرق الأمر أسابيع للخبز، عندما يكون الترسيب كبيرًا وسميكًا. يتم توصيلها بشيء يرفع درجة الحرارة ببطء حتى لا تتشقق أو تتلف بطريقة أخرى. وبمجرد أن يتم خبز الخليط، تجف المادة وتتصلب حتى تصل إلى الصلابة والكثافة اللازمة. إنها واحدة من أهم العمليات في عملية التصنيع لأنها تلعب دورًا رئيسيًا في تشكيل قوة وكثافة ومسامية المنتج. وبمجرد أن يتم خبزها، تصبح "مادة مكربنة" أو "قطعة أثرية كربونية".

الخطوة 4: التشريب

الخطوة التالية هي التشريب لتحسين جودة المنتج المكربن. التشريب - ملء مسام المنتج المخبوز بمادة أخرى، ويستخدم لزيادة كثافته وقوته.

تشريب الأسفلت:

تقوم بملء مسام المادة المتفحمة بالأسفلت. يتم تحسين الكثافة والقوة الميكانيكية للمنتج عن طريق تشريب الأسفلت. وهذا له أيضًا التأثير النهائي المتمثل في تقليل مسامية المادة، مما ينتج عنه ليس فقط منتج أكثر متانة ولكن أيضًا منتج أكثر مقاومة للتآكل.

التشريب بالراتنج:

تم تشريب المنتج بالراتنج الصناعي في التشريب بالراتنج. تُستخدم هذه الطريقة في الحصول على منتج بخصائص عزل كهربائي جيدة أو عند الحاجة إلى مقاومة أعلى لمواد كيميائية مختارة. كما أن التشريب بالراتنج يجعل الجرافيت أقوى وأكثر مرونة.

تشريب المعادن:

كما تستخدم معادن مثل النحاس أو الفضة للتشريب في بعض الحالات. يزيد التشريب المعدني من التوصيل الكهربائي والحراري. كما أنه يستخدم في التطبيقات الوحيدة التي تتطلب مادة عالية التوصيل مثل بعض المكونات الكهربائية.

وبمجرد التشريب، عادةً ما يتم خبز المنتج مرة أخرى لمعالجة مادة التشريب. وتساعد خطوة الخبز الثانية هذه أيضًا على مساعدة مادة التشريب على الالتصاق بشكل أفضل بالمادة المكربنة، مما يؤدي إلى منتج أقوى وأكثر متانة.

الخطوة 5: الرسم البياني

الخطوة الخامسة هي الجرافيتنة. في عملية الجرافيتنة، يقوم المصنعون بتسخين المنتج المكربن في فرن مقاومة عند درجات حرارة عالية للغاية، عادةً ما تزيد عن 3000 درجة مئوية. ومن خلال تغيير التركيب الذري للكربون، فإن الأمل هو تحويله إلى جرافيت. وفي ظل درجات الحرارة المرتفعة هذه، يُعاد ترتيب الذرات في بنية بلورية تسمى طبقات من ذرات الكربون التي تحدد الجرافيت.

كما أن درجات الحرارة المرتفعة تقضي على أي شوائب متبقية مما يجعل المنتج نقيًا للغاية. الرسم البياني هي عملية مهمة يتم خلالها تعريف الجرافيت بخصائص متباينة من التزييت المنخفض، والموصل الكهربائي العالي، والقدرة العالية على مقاومة الحرارة العالية. ولذلك فإن المنتج الذي يتم الحصول عليه هو مادة أكثر قوة وثباتًا مقارنةً بالمواد المتفحمة ويمكن استخدامه في التطبيقات الهندسية عالية المتطلبات.

الخطوة 6: التصنيع الآلي

يتم تشكيل الشكل والحجم النهائيين للجرافيت بعد الجرافيت. الجرافيت أكثر ليونة من أي مكوّن صناعي آخر تقريبًا، لذلك من السهل تشكيله آليًا. قد يتطلب المنتج الذي تحصل عليه القطع أو الحفر أو الطحن لبعض الأبعاد والمتطلبات.

يجب إجراء التصنيع الآلي عالي الدقة على أقطاب الجرافيت المستخدمة في أفران القوس الكهربائي حتى تكون مناسبة للعمل بشكل جيد. وبناءً على التطبيق، توفر لنا أيضًا إمكانية إنتاج أشكال وتصميمات مخصصة أثناء عملية التصنيع الآلي. قد لا يمكن تصنيع العديد من أجزاء الجرافيت آليًا ويمكن أن تحتوي على خيوط أو ثقوب أو غيرها من الآلات الدقيقة - والتي تحتاج إلى مشغلين مهرة ومعدات متخصصة.

مراقبة الجودة: فحص المنتج

بعد التصنيع الآلي، يتم الفحص. تُعد مراقبة الجودة أمرًا ضروريًا في عملية تصنيع الجرافيت الاصطناعي، حيث يجب الحصول على المواصفات الحاسمة. يجب على المصنعين إكمال اختبارات الكثافة والقوة والمسامية والتوصيل وغيرها من المواصفات لكل دفعة من المواد.

كما أنها تخضع لفحص بصري للبحث عن العيوب بما في ذلك الشقوق أو الأسطح غير المستوية أو العيوب. تُستخدم معدات خاصة لقياس الموصلية والتوصيل الحراري لـ الجرافين. تُستخدم هذه الاختبارات للادعاء بأن المنتج يلبي التوقعات التي تم قياسها من وجهة نظر صناعية ويتوافق مع احتياجات ورغبات العملاء المستهدفين. ويضمن التصنيع الذي يتمتع بضمان الجودة اتساق الجودة، وهذا ينجح في منع بيع المنتجات المعيبة في السوق.

التنقية: اختياري للنقاء العالي النقاء

هناك حاجة في بعض الأحيان إلى جرافيت فائق النقاء للتطبيقات المتخصصة، كما هو الحال في صناعات أشباه الموصلات أو الإلكترونيات. وفي هذه الحالة، يتم استخدام خطوة تنقية إضافية لإزالة الشوائب. وفيما يتعلق بعملية التنقية، يقوم المصنعون عمومًا بإجراء المعالجة الكيميائية أو المعالجة الحرارية بدرجة حرارة عالية.

وتستخدم التنقية الكيميائية الأحماض أو غيرها من العوامل الكيميائية لحل المكونات غير النقية. من ناحية أخرى، يتم تسخين الجرافيت في المعالجة الحرارية بدرجة حرارة عالية في درجات حرارة عالية بحيث يمكن أن تتبخر الشوائب (المواد الصلبة). يتم استخدام الجرافيت عالي النقاء، الجرافيت المنقى بالضبط الجرافيت المنقى n تطبيقات مثل المفاعلات النووية والبطاريات وبعض مكونات الفضاء. اسمها الرسمي هو الجرافيت المنقى، أو الجرافيت عالي النقاء.

إعادة تدوير خردة الجرافيت

الجرافيت مادة ثمينة وإعادة تدويرها طريقة رئيسية لإنتاجها. يمكن للمصنعين جمع خردة الجرافيت وإعادة تدويرها واستخدامها. إذا قام المصنعون بسحق الجرافيت المعاد تدويره إلى مسحوق ناعم وإضافته إلى خليط المواد الخام، يمكنهم إنتاج منتجات جرافيت جديدة أو منتجات كربون.

تعزز إعادة تدوير الجرافيت الاستدامة مع الحفاظ على الموارد. كما أنه يقلل من التكاليف، حيث أن معالجة الجرافيت المعاد تدويره أقل تكلفة من استخراج المواد الخام الطازجة ومعالجتها. يُستخدم الجرافيت المعاد تدويره في العديد من الصناعات لتقليل الأثر البيئي وزيادة الاستدامة.

التطبيقات الرئيسية للجرافيت المصنع

أقطاب الجرافيت الكهربائية: تستخدم في أفران القوس الكهربائي، لصهر الخردة المعدنية. وقد كانت دائمًا جوهر صناعة الصلب وقطاعات تكرير المعادن الأخرى.

الجرافيت المستخدم كمادة أنود: يُعد الجرافيت حاليًا مادة الأنود الوحيدة التي يمكن استخدامها في بطاريات الليثيوم أيون. فخاصية التوصيل الكهربائي الكبيرة التي يتمتع بها تجعله مادة مناسبة لتخزين الطاقة.

جرافيت قابل للتوسيع: يعمل هذا النوع من بلاط الجرافيت كمثبط للحريق. يتمدد الجرافيت القابل للتمدد عند تطبيق الحرارة ويشكل طبقة عازلة تمنع انتشار الحريق بشكل فعال.

مواد التشحيم وموانع التسرب: خصائص التشحيم التي يتمتع بها الجرافيت تجعله مثاليًا لمواد التشحيم. فهو يمنع الاحتكاك والتآكل في الآلات، مما يساعد على إطالة عمر المعدات.

المواد الحرارية: تُصنع التطبيقات ذات درجات الحرارة العالية مثل الطوب الحراري والبوتقات الحرارية من الجرافيت المستقر.

الإلكترونيات / أشباه الموصلات: يستخدم الناس عادةً الجرافيت عالي النقاء في تصنيع المكونات الإلكترونية وأشباه الموصلات حيث يتطلب الأمر توصيلًا مستقرًا واستقرارًا حراريًا.

الخاتمة

يستغرق الجرافيت وقتًا طويلاً وعملية معقدة تحتاج إلى العديد من المراحل للحصول على الصفات المطلوبة - يتم تحديد جودة الجرافيت من خلال خلط المواد الخام، والجرافيت والتصنيع الآلي.

يتم تعزيز كفاءة تصنيع الجرافيت واستدامته من خلال مراقبة الجودة والتنقية الاختيارية وإعادة تدوير خردة الجرافيت. ويضمن تصنيعها منتجًا موحدًا ومستقرًا من الجرافيت للاستخدام الصناعي أو الإلكتروني أو للاستخدام عالي النقاء. Jinsun هي واحدة من الشركات الرائدة في تصنيع الجرافيت في الصين، ومرحبًا بكم دائمًا للاتصال بنا.